R&D NOTE

開発NOTE

SCROLL

カーボンニュートラルの達成が全世界的な使命となり、各分野から多種多様なソリューションが登場しています。中でも電力を可能な限り低損失で効率よく活用することは、社会に課せられた重要なテーマ。その実現のカギを握る要素の一つが、電力を変換するパワー半導体と呼ばれる半導体素子です。近年、電力損失の大幅な低減が可能な、SiC(シリコンカーバイド)を材料とするパワー半導体が注目されています。

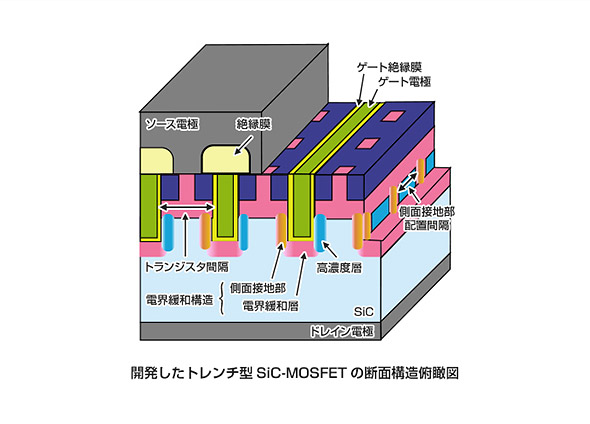

三菱電機では、このSiCパワー半導体を採用したパワーモジュールの低損失性をさらに高め、鉄道車両や直流送電といった大型産業機器向けの普及を目指して、パワーモジュールへの「SBD内蔵SiC-MOSFET」の適用を実現しました。着想から10年を超える長いプロジェクトで注目の成果を生み出した先端技術総合研究所のメンバーが、その開発の道筋を語ります。

“机上の絵”の予想では効果が不十分。

しかし、思考実験を重ねることで、

手応えを実感した。

当時のパワーモジュールはSiC-MOSFETに寄生するダイオードに電流が流れる仕組みで、損失が大きくなってしまう問題がありました。私が思いついたのは、SiC-MOSFETの寄生ダイオードに電流を流さないようにして、SiC-MOSFETの性能を引き出したいということ。その解決方法として考案したのが、MOSFETへのSBD内蔵です。従来からSiC-MOSFETとは別チップのSiC-SBDを並列接続することで、寄生ダイオードの通電を抑制できることは知られていましたが、この方法では極めて大きなSBDが必要で、現実的な製品サイズに収まりませんでした。

初めに、デバイス構造をペンで紙に書き出し、動作をイメージする思考実験を行ったところ、期待する動作は得られないという結論に至りました。しかし、その後、面白い展開が訪れます。この話を隣席の先輩に雑談で話しているうちに、自己矛盾に気づいたのです。「もしかすると予想以上の効果があるかもしれない」と。そして、その気づきをもとにデバイスシミュレータで動作を確認したところ、気づいた通り、内蔵SBDが寄生ダイオードの通電を効果的に抑制できる新しいメカニズムを確認することができました。さらには、この検討結果を上司に報告したところ、普段はクールな上司が熱っぽく反応。あれこれ具体的なアドバイスまでくれたので、「これはいける!」と手応えを実感しながら開発をスタートすることができました。

地道なデータ集めと議論から想定もしていなかった原因の解明にたどり着く

開発の過程では、当然ですがいくつもの課題に直面しました。まず開始直後にはチップ外周部において寄生ダイオードに電流がながれてしまうという問題が発覚。いろいろな対策構造を紙に書き出しながら考え、寄生ダイオードの通電を抑制しながら量産性やスイッチング動作にも問題がない構造を考案したのですが、一方で、これはSiデバイスの知見では特定動作で大電流が流れて壊れてしまう構造です。

ただSiCの物性であれば大きな電流が流れることはないと予想し、チーム一丸となって実証に取り組んだところ、予想通り流れにくく堅牢であることを確認できました。そのとき「SBD内蔵SiC-MOSFETの実用化」は、アイデアから確信へと変わっていったのです。

また、2020年にはサージ電流耐量の課題が発覚しました。SBD内蔵SiC-MOSFETを採用したパワーモジュールは、サージ電流が特定のチップに集中し、チップが瞬時に壊れてしまうことがわかったのです。ただ、なぜそうなるのか原因がわからない。電流が集中した次の瞬間にはチップは破壊しており経過が追えないこと、また、破壊したチップは黒焦げで解析が困難であった点も障壁になりました。

議論を重ねた結果、最終的にはパワーモジュール内のわずかな作り込みの差が原因と判明し、並列接続されたチップ構造でサージ電流が特定チップに集中するメカニズムを世界で初めて解明できました。私は当初、まさかそれが原因になるとは信じられず、データをもとに川原さんとかなり議論した記憶があります。統計解析を行い、確かにそこには相関関係があると確認して初めて、その事実にやっと向き合えました。こうしてメカニズムを解明できたことで新構造を改めて考案し、従来のSiパワーモジュールと同等以上のサージ電流耐量を得られ、SBD内蔵SiC-MOSFETの適用が実現しました。

ADVANCED TECHNOLOGY

R&D CENTER

────開発の取り組みを振り返り、今どのように感じていますか。

開発プロジェクトを進める中で三菱電機の底力を実感した場面はありましたか。

三菱電機の総合力が、世の中にないモノを生み出すパワーを与えてくれます。

「楽しい、楽しい」で10年が終わった気がします。学生の頃からデバイス構造を考えるのが大好きで、世にない構造を紙に書き出しては「これではやっぱり動かない」を繰り返していました。そうした夢の構造のひとつが初めてかなったので、個人的にはうれしいですし、大きな達成感もありました。

最初は自分1人の思考実験から始まり、のちにチームを作って3人から5人程度で取り組んでいったのですが、終盤になればなるほどパワーデバイス製作所のメンバーも含め50人近くという本当に多くの人たちが関わってくれました。川原さんはSiC物性に関わる顕著な成果を上げている専門家で、その学術的な深い知識に紐づいた解決法を見つけてくれましたし、地道で泥臭い実験やデータ収集にも常に楽しそうに取り組んでくれました。当初予想できなかった課題にも直面しましたが、想像を超えたチームのパワーと組織の力に支えられ、開発を進められたと実感しています。これこそが三菱電機の総合力。今回の開発も、三菱電機だからこそ成し遂げられたと考えています。

ユーザーが社内にいるのも三菱電機の大きな強み。今回の製品でいえば、パワーモジュールを製造するのはパワーデバイス製作所、そのパワーモジュールを大型産業機器に搭載していくのが伊丹製作所です。社内だからこそどのような製品を作りたいのか、要望を詳細にヒアリングし、ニーズにマッチしたものを作り上げられる。これこそまさに総合電機メーカーならではの魅力でしょう。

今回製品化した低損失のSBD内蔵SiC-MOSFETを採用したパワーモジュールは、鉄道車両推進装置はもちろん、電力の送電損失を下げる直流送電への活用も期待されています。今後さまざまなところに実装されることで、社会全体のエネルギー損失を減らし、カーボンニュートラルの達成にも貢献できると考えています。三菱電機の仕事は、社会を良くしていく技術の進歩に携わることができ、心から誇れる仕事だと改めて実感しています。

私は入社翌年の2014年からSBD内蔵SiC-MOSFETの研究開発に関わりました。最初に日野さんから原理を説明してもらったとき、研究者の悪い癖?でまず疑うところから入り、話を聞いているうちに「確かにそうだ、これは面白い!」と思い始めたことを覚えています。

今回のプロジェクトは、大学から会社へと研究の場を移し、実用化できるものを作らなければならないという大きな違いを実感しながら取り組み始めました。私もデータを集めて深く検証し、原理を見つけていくのが大好きなので、今回メカニズムを解明して実用化にこぎ着けたときは、取り組んできたことが一つの形になったという実感が得られ、とてもうれしかったですね。

一つの製品を開発するには本当に多岐にわたる知識が必要ですが、三菱電機にはさまざまな分野に詳しい専門家が数多くいますので、まさに知識の宝庫。話を聞きにいけば、自分自身で論文や書籍を調べるのと比べて何倍、何十倍も重要な情報を得られるので、そこに底力を感じます。

「これ難しいな、なかなか解決できないな」という課題に対して「これならいけるんじゃないか」と何らかの解決策を思いついたとき、テンションが上がります(笑)。そのうえで、今までにない新しいモノを生み出せるところが、三菱電機で感じる最も大きなやりがいです。

ADVANCED TECHNOLOGY

R&D CENTER

────最後に、三菱電機を目指す皆さんに向けてメッセージをお願いします。

「すぐれた技術を生み出すことで、より良い社会の実現に貢献する」を“実感”し、喜びを感じられる職場です

「先端技術総合研究所は、提案することはいいことだという雰囲気に満ちていて、新しいアイデアを自由に提案できるので、働きやすく常にやりがいを感じられる環境です。気になったテーマを深く追求するのが好きで、地道に頑張れる人にぜひ仲間になってほしいですが、そもそものところでどんな資質を求めるかというよりも、新たにメンバーになってくれた人と一緒にディスカッションしたいという思いが強いですね」

「今は立場が変わり、デバイス設計グループを取りまとめるマネージャーになっています。その立場で言うと、技術を通して社会に貢献するという情熱をもっている人がありがたいですね。三菱電機には社会の役に立つ技術や製品を開発していく土壌があり、その考えとマッチすれば楽しく仕事をできる環境だと自信を持って言えます。一方で、華々しい仕事ばかりではないので何ごとにも前向きに取り組んでくれる人、価値が見えるようになるまで時間がかかることも多いので愚直にチャレンジし続けられる人にきていただけると、私たちもうれしく思います」

PROFILE

先端技術総合研究所

パワーデバイス技術部

デバイス設計グループマネージャー

博士(工学)

日野 史郎

2008年4月入社。一貫してSiC-MOSFETの開発に関わってきた。学生時代も電子工学専攻で、SiC-MOSFETの要素プロセスの研究開発を行っていたという。しかし「実はデバイス構造の思考実験が好きだったんです」とは本人談。

2008年4月入社。一貫してSiC-MOSFETの開発に関わってきた。学生時代も電子工学専攻で、SiC-MOSFETの要素プロセスの研究開発を行っていたという。しかし「実はデバイス構造の思考実験が好きだったんです」とは本人談。

先端技術総合研究所

パワーデバイス技術部

デバイス設計グループ

博士(工学)

川原 洸太朗

2013年4月入社。学生時代から研究してきたSiCの物性評価の知見を活かし、メカニズム理解に貢献し続けてきた。地道な作業もいとわず楽しみながら仕事するという川原。最近凝っている珈琲では、湯の注ぎ加減、温度など細かな加減もいとわず自分だけの珈琲タイムを楽しんでいるという。

2013年4月入社。学生時代から研究してきたSiCの物性評価の知見を活かし、メカニズム理解に貢献し続けてきた。地道な作業もいとわず楽しみながら仕事するという川原。最近凝っている珈琲では、湯の注ぎ加減、温度など細かな加減もいとわず自分だけの珈琲タイムを楽しんでいるという。