海外では3Dプリンティングによって橋や住宅が誕生。世界的に3Dプリンタの活用が急拡大するなか、日本でも高精度の金属3Dプリンタが開発されている。2019年に三菱電機が発売した「電子ビーム方式」の金属3Dプリンタも、そのひとつ。なぜ、既存品に多いレーザ方式ではなく、あえて電子ビームを選択したのか。その理由やユニークな特徴について、バーチャルラボをオンライン訪問し、開発者に解説してもらった。

INDEX

- 金属3Dプリンタ開発事情

- 電子ビームを使った金属3Dプリンタ

- 金属3Dプリンタによる精巧な試作品を公開

- 電子ビーム方式は素材を選ばない

- 金属3Dプリンタでの量産を視野に

金属3Dプリンタ開発事情

三菱電機は2機種の金属3Dプリンタを市場に投入している(2020年8月末時点)。その開発目的について、バーチャルラボ訪問のナビゲーター役・三菱電機・FAシステム事業本部の湯瀬一廣さんに聞いた。

湯瀬:金属3Dプリンタの代表的な用途に試作品作りがあります。これまでは、試作品を1つ作るだけでもわざわざ金型を起こすなどコストがかかりましたが、金属3Dプリンタを使えば、3Dデータを変更するだけで前後工程の変更を極力省いて試作品を作れるのです。

電子ビームを使った

金属3Dプリンタ

湯瀬:日本では2014年、3Dプリンタ技術の研究開を目的とした産官学の共同プロジェクト「技術研究組合次世代積層造形技術綜合開発機構(TRAFAM)」が始動しました。このプロジェクトに参加した民間企業27社のうちの一社が多田電機です。

宮田 淳二さん

1981年三菱電機入社。主に製鉄プラントなどで使用する大型溶接機の開発設計を担当。多田電機が2001年4月に応用機工場を発足し、溶接機・加工機関連ビジネスが三菱電機 系統変電・交通システム事業所より移管されたことを機に多田電機に移籍。TRAFAMでは多田電機側のマネージャーを務め、「三菱電機 電子ビーム金属3Dプリンタ」の開発と事業化に携わった。

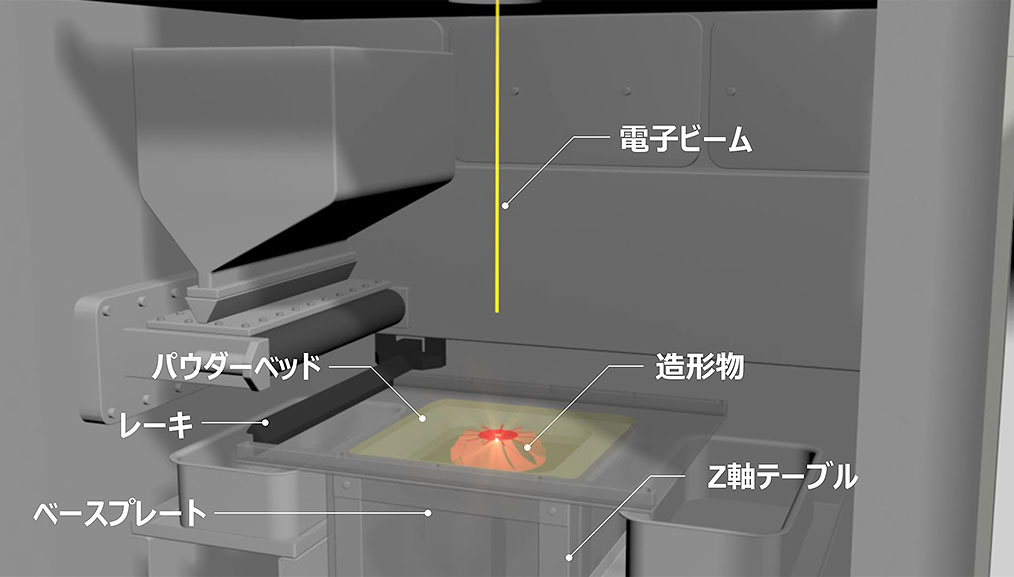

宮田:多田電機へようこそ。こちらが2019年8月にリリースした「電子ビーム金属3Dプリンタ」です。本体は、高さ2140mm(電子銃含まず)、幅2415mm、奥行は2720mmです。左側の扉の中に「造形ボックス」があり、右には高電圧タンクが収まっています。箱の上についているのが「電子銃」です。

画面を操作し、電子ビーム金属3Dプリンタを回転・拡大・縮小してご覧いただけます。

―― 電子銃! なんだかSFの世界のようですね。

宮田:そうですね。工業の世界でも「銃」と名のつくものは珍しいのですが、この部分は昔から「ガン」と呼ばれていまして、それを和訳した「銃」という名称が使われています。この電子銃から電子ビーム(※1)を発射し、造形ボックスの中で金属の粉末を溶かして3Dプリンティングを行います。

※1 電子ビーム……高速に発射された電子の束のこと。この金属3Dプリンタでは電子の運動エネルギーを熱エネルギーに変換して、金属素材を加熱して溶かす。

金属3Dプリンタによる

精巧な試作品を公開

―― どんな風に操作するのですか?

宮田:まず、金属3Dプリンタに設計図にあたるスライスデータを読み込ませます。設計図は、病院で行うCT検査の画像のようなものです。CT検査では身体を輪切りにした画像を何枚も撮りますよね。3Dプリンタはそのスライスデータをもとに金属を1層ずつ積み重ね、立体を再現するという仕組みです。

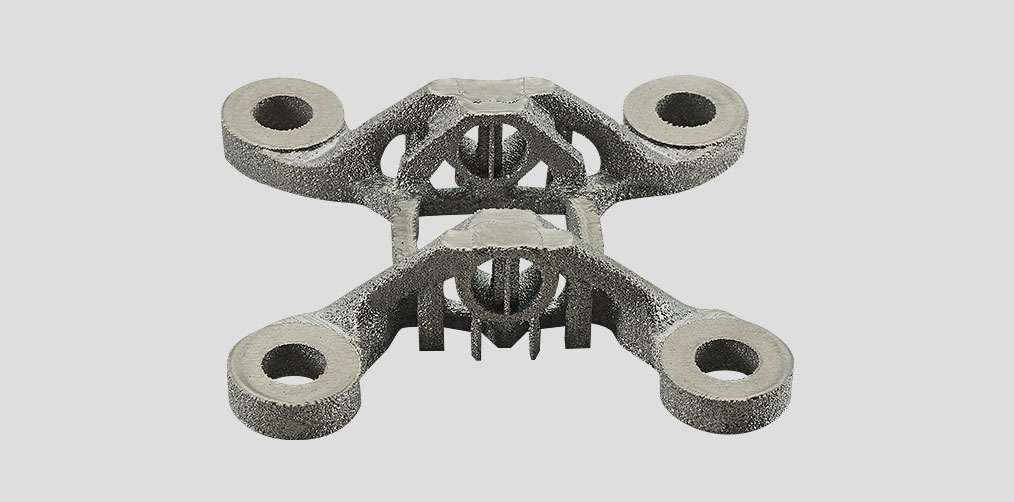

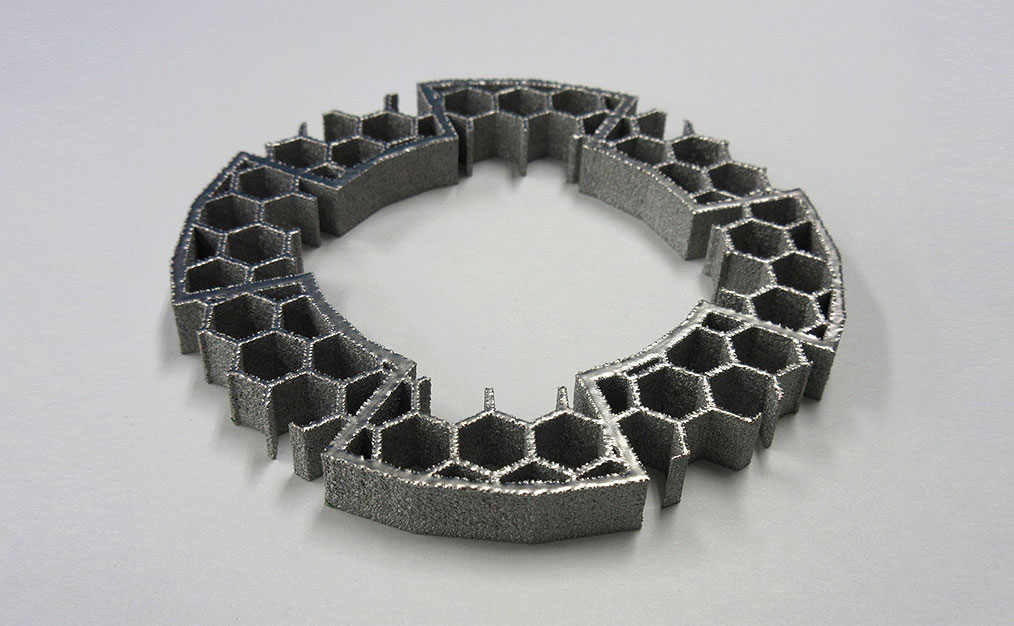

スライスデータさえあれば、こんな形の金属部品でも簡単に造形できるんですよ。

―― こちらの穴の空いた部品は、かなり複雑な形ですね。

宮田:今までの技術でこのような部品を効率よく作るには、中央部をくり抜かずに金属で埋まったままにするなどして、手間を省くしかありません。そうなると、金属素材がよぶんに必要となりますし、部品が重くなります。ところが金属3Dプリンタを使えば、手間も材料費の無駄も省きながら、思い描いた通りの形状を1個から作ることができるのです。

では、実際に「三菱電機 電子ビーム金属3Dプリンタ」が動くところをご覧ください。

―― きれいですね。光っているのは電子ビームが当たった部分ですか?

宮田:そうです。ここで熱エネルギーを作り出し、金属を溶かして造形しています。一般的に、光は銅などのピカピカした金属に当たると反射するため、投射した光エネルギーのうち7〜8割は飛び散って無駄になってしまいます。一方の電子ビームは、金属に当たっても反射しにくく、投射したエネルギーの8〜9割は金属に吸収されます。そのため、エネルギーロスが少なく、造形速度が非常に速いのです。

電子ビーム方式は

素材を選ばない

―― 電子ビームを使うと、複雑なものを高速で作れるのですね。

宮田:別の利点もあります。電子ビームは真空状態で加工するため、金属3Dプリンタ内を真空にする必要があります。この真空状態が、金属の酸化を防いでくれるのです。

例えばチタニウム合金のように高強度で耐熱性の高い金属の多くは、溶かすと酸化しやすいという弱点があります。しかし、電子ビーム方式の金属3Dプリンタで加工すれば、劣化のリスクなく、思い通りに造形できます。

―― チタニウム合金などの金属は、どんな分野で使われるのですか?

宮田:医療や航空宇宙など、最先端の分野でよく利用されます。例えば、医療の世界なら、アレルギーを起こしにくい金属素材を使い、個々の体に合わせてカスタマイズした人工骨や歯のインプラントを作るといったことにも向いていると思います。

その一方で、電子ビームを使用した金属3Dプリンタには、「相手を選ばない」という特徴があります。チタニウム合金のような特殊な金属だけでなく、反射率の高い銅でも、鉄やステンレス、アルミニウムなどの身近な金属でも、あらゆる金属に対応できる可能性を 秘めています。

金属3Dプリンタでの

量産を視野に

―― 金属用に限らず、3Dプリンタはレーザを使うタイプが主流のような気がします。電子ビーム方式は珍しいのでは?

宮田:そうですね。電子ビーム方式の金属3Dプリンタを販売しているのは世界で3社ほど。日本では現時点で三菱電機製だけです(2020年8月現在)。

―― 利点が多いのにも関わらず、電子ビーム方式が少数派なのはなぜですか?

宮田:電子ビームを扱うのは非常に難しいからです。例えば、電子銃だけでも電子ビームを発生させ、造形物に的を絞って正確に飛ばすという高度な技術が必要です。

電子銃には「陰極」という部品があります。陰極は電球の中のフィラメントと同じで、寿命があるのですが、私たちの陰極は加熱時間1000時間以上と、他社製品に比べると圧倒的に寿命が長いのです。そのため、長時間連続して造形できます。

このような電子ビームの技術をもつ企業は、世界的にもごくわずかです。多田電機には三菱電機から引き継いだ50年近くの電子ビーム加工機の製造を行ってきた技術の蓄積があり、今回の金属3Dプリンタの基礎になったのです。

―― その特別な技術を応用した金属3Dプリンタを、宮田さんはどのように活用してほしいですか?

宮田:先ほどお話しした医療や航空宇宙分野はもちろんですが、輸送機器、一般工業、重工業など、より身近な分野でもお使いいただきたいです。これを使えば試作品や治具なども簡単に作れます。また、試作品だけではなく、少量から中量生産にも十分に対応できると考えています。

―― 理想の形をあらゆる金属で作れる電子ビーム金属3Dプリンタを使いこなせれば、製造現場の考え方が根底から変わるかもしれませんね。面白いお話をありがとうございました!