※発電機事業は2024年4月1日をもって三菱ジェネレーターに事業移管されました。詳しくはこちら。

技術紹介

本体の薄さと低振動での走行を

両立した新機構。

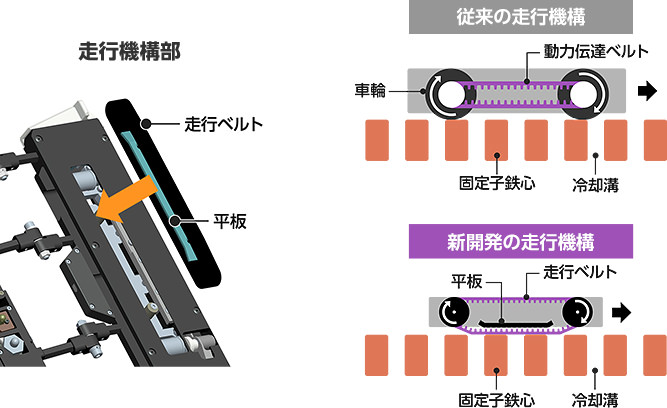

従来の一般的な点検ロボットは車輪と動力伝達ベルトで走行しますが、今回は独自の走行ベルトを用いた機構を採用しています。重機などでよく見かけるクローラと似た機構です。クローラの場合は車軸の間の滑車(プーリー)がクローラを地面に押しつけて走行しますが、今回の点検ロボットは平板で走行ベルトを支え、磁力で走行面に密着することで安定した走行を実現しています。この新機構により、飛躍的な薄型化を実現するとともに、凹凸のある発電機内部を低振動で走行でき、高精度な検査が可能になりました。

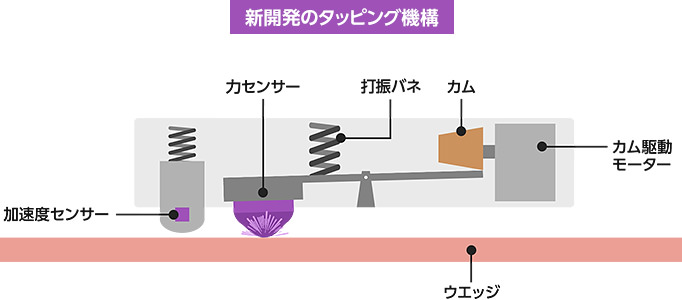

より薄型で、より強く叩ける独自のタッピング機構。

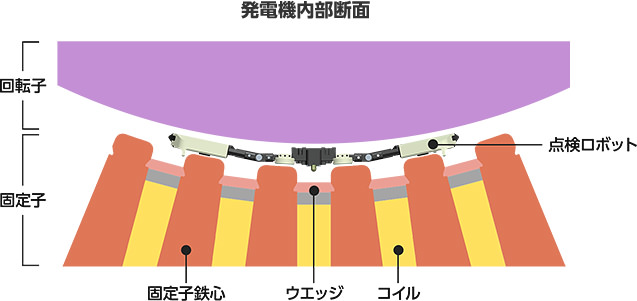

発電機の固定子には電磁誘導により電気を発生するコイルが埋め込まれています。コイルはウエッジと呼ばれる樹脂部材で蓋をするように固定されています。長期使用によりウエッジに緩みが生じるとコイルが振動してトラブルの原因になります。

今回の点検ロボットでは「ウエッジ緩み評価」を行うためのタッピング機構を独自に開発し、薄型化に成功しました。また「ウエッジ緩み評価」は打診によって行われますが、その打撃力が従来の10倍※にまで向上。より強く叩くことで緩みの程度をはっきりととらえ、振動解析技術と組み合わせることで、従来は3段階であった緩み評価を5段階と、よりきめ細かく判定できるようになりました。

※市販の点検ロボットとの比較(2017年1月25日現在、当社調べ)

短期間の検査で、精密点検の約6割の点検項目をクリア。

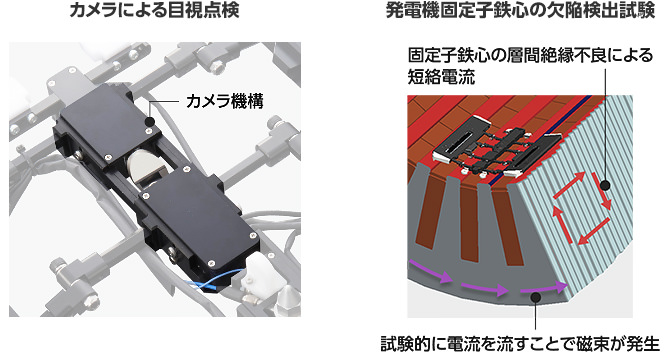

「ウエッジ緩み評価」の他に、今回の点検ロボットは「カメラによる目視点検」と「発電機固定子鉄心の欠陥検出試験」を行うことができます。「カメラによる目視点検」は一台のカメラと鏡を使い固定子側・回転子側の両方を撮影でき、傷や構造物のズレなどを確認できます。また「発電機固定子鉄心の欠陥検出試験」は試験的に電流を流し、固定子鉄心の劣化により短絡電流が発生していないかをチェックします。点検ロボットは6日間という短期間で発電機の状態を最大限知ることができます。