AIを活用し、

個人単位・フロア単位での

生産効率向上に貢献。

技術紹介

多品種少量生産、高齢化社会における労働人口の減少など、ものづくりの現場では市場ニーズや社会変化に対応するため、いまあるリソースを最大限に活かし、生産性の向上を図るための様々な取り組みが日々行われています。

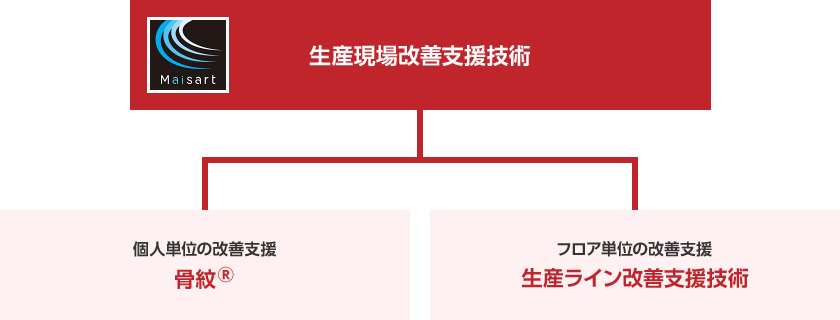

三菱電機では独自のAI技術「Maisart®(マイサート)※1」を活用し、生産ラインの効率化をサポートする「生産現場改善支援技術」を開発しました。カメラ映像をもとに作業分析を行い、現場で働くひとりひとりの作業効率の改善を目指す「骨紋®(こつもん)」。効率的な生産ラインの設計を支援する「生産ライン改善支援技術」。この2つの技術で個人単位、フロア単位での生産効率向上に貢献します。

※1Mitsubishi Electric‘s AI creates the State-of-the-ART in technologyの略。全ての機器をより賢くすることを目指した当社のAI技術ブランド。

AIで骨格の動きから、作業内容を自動検出。

「骨紋®」は、カメラ映像から作業者の骨格を抽出。当社AI技術「Maisart®」を活用し、抽出した骨格情報を分析することで姿勢や動きを判別し、作業者が何の作業を行っているかをリアルタイムで特定します。骨格情報を利用することで、従来の画像解析などでは判別が困難だった複雑な動作も認識でき、作業内容を90%※2の精度で特定できます。

これにより工程ごとの作業時間の計測や手順間違い、手順抜けの検出などを自動でできるだけでなく、「動作経済の原則※3」に基づく作業改善アルゴリズムにより、無理・無駄のある体の動きを検出し、作業効率の改善を支援します。従来、人の手で行っていた作業時間の計測や監視者の目視による作業指導などに比べ、時間と手間を大幅に削減できます。また、事前学習も「Maisart®」を活用することで、少ない学習量で済むので導入も容易です。

※2当社工場による検証結果。

※3動作研究の先駆者であるギルブレス氏が提唱した、疲労を最も少なくして有効な仕事量を増やす、人間のエネルギーを効率的に活用するための約30項目からなる経験的な法則。

レイアウトとモノの流れを統合設計し、AIによるシミュレーターとも連動。

「生産ライン改善支援技術」は、経験者だけが持つノウハウに頼ることなく、生産ラインのフロアレイアウト編集から、生産量の高精度な試算までをトータルで提供します。従来、フロアレイアウトを設計する際、レイアウト設計とモノの流れは別々に検討されることが多く、整合性のとれた設計をするには手間がかかるといった課題がありました。今回、レイアウト設計とモノの流れの設計を直感的で分かりやすいGUI※4により統合化。例えば、画面上でレイアウトを変更すると、変更に伴うモノの運搬ルートや距離の変化を同一画面で確認できるなど、設計作業が格段に効率的に行えます。また、設計したレイアウトのDI分析※5なども即座に表示でき、レイアウトの評価もその場で行なえるため、担当者の勘や経験に頼ることなく、生産性の高いレイアウトを設計できます。

さらに、当社AI技術「Maisart®」を活用した生産量シミュレーションも新たに開発しました。シミュレーションはレイアウト設計と各工程の作業時間をもとに試算されますが、作業時間のバラツキ等を考慮したシミュレーションモデルをAIにより作成することで、精度の高いシミュレーションが可能になりました。作業時間の計測に「骨紋®」を活用すれば、少ない手間でかつ一層精度を高めることができ、現場の実態に近い試算が可能です。

※4 Graphical User Interfaceの略。コンピューター等を操作するためのインターフェース。

※5 Distance-Intensity分析の略。運搬物の重量と距離の関係を図示し、レイアウトを評価する分析方法。