情熱ボイス

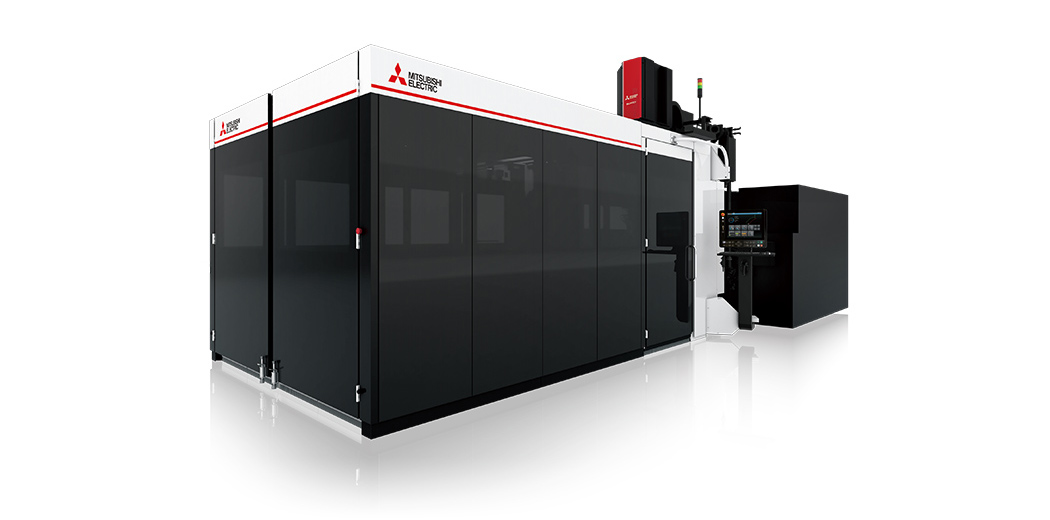

【レーザ加工機 MELLASER 篇】CFRP切断用3次元レーザ加工機「CVシリーズ」

2023年1月公開【全1回】

三菱CFRP用炭酸ガス三次元レーザ加工機「CVシリーズ」

三菱電機は2021年10月、微細な加工が難しかった炭素繊維強化樹脂(CFRP)製部品の量産を可能とする3次元レーザ加工機「CVシリーズ」を発売しました。軽量かつ高強度であることから次世代の素材として期待されるCFRPの活用を新たなステージに導きます。

脱炭素社会のニーズに応える期待の新素材・CFRPの加工に特化

地球環境への負荷軽減があらゆる産業で求められる中、材料分野で注目度が高まっているのがCFRPだ。CFRPはFRP(繊維強化プラスチック)の一種で、強化材に炭素繊維(カーボンファイバー)を加えたもの。軽くて丈夫という特性が各種モビリティの軽量化、その先の脱炭素化に寄与することから、航空・宇宙や自動車分野での活用が期待されている。とはいえ、その期待値の高さほどには本格的な流通が進んでいなかった。

三菱電機 産業メカトロニクス製作所

レーザ製造部 レーザ加工機設計第二課 専任

黒崎芳晴

その理由について、産業メカトロニクス製作所レーザ製造部レーザ加工機設計第二課の黒崎芳晴はこう解説する。

「CFRPは鉄などと比べると加工が難しく、生産性の高い加工方法がありませんでした。機械加工は素材の強度が高いことから工具が摩耗するのでランニングコストが高くつきますし、高圧の水流で切断するウォータージェット加工も処理の部分で手間がかかるのが問題でした」

こうした事情から、加工速度の速いレーザ加工でCFRPを切断したいとの要望は以前から多かった。ところがCFRPは樹脂と炭素繊維の2種類の素材が混ざっていることから、従来のレーザ加工機ではきれいに切るのが難しかったという。同課の佐伯政之が次のように付け加える。

「樹脂は250度程度で溶融・昇華するのに対し、炭素繊維は3000度以上の高温でなければ昇華しません。これまでのレーザ加工では樹脂だけが溶け、切断面の品質が問題になっていました。何度も切るマルチパス工法を用いればきれいな切断も可能でしたが、長い加工時間がかかり、やはり生産性は上がりません」

期待の素材でありながら、加工が思うようにできない。三菱電機では、実は早い時期からCFRPを高品質かつ高速に切断できるレーザ加工機の実現に向け動きだしていた。ポイントはCFRP加工に適したレーザ発振器の開発だと考え、2013年に先端技術総合研究所で発振器開発をスタート。3年かけ2016年にできあがったプロトタイプを使い、どうすればCFRPをうまく切れるか、黒崎と佐伯が検討を始めた。

三菱電機 産業メカトロニクス製作所

レーザ製造部 レーザ加工機設計第二課 専任

佐伯 政之

2005年入社の黒崎は、最初の数年は板金レーザ加工機の、それ以降はマイクロレーザ加工機の発振器設計に携わってきたため、この新製品においても設計を任された。一方の佐伯は無線機を設計していた前職から2015年秋に中途入社し、翌年には独自の発振器開発という重要な仕事にジョインした。この2人の体制でスタートしたものの、翌2017年にはマイクロレーザ加工機開発が多忙になり、黒崎が離れることに。代わりに、生産技術センターから同課に移ってきたばかりの船岡幸治が佐伯とともに設計に臨むこととなった。船岡は1992年入社で、生産技術センターでもレーザ加工機の発振器の構造設計や光学系キーパーツ開発に携わっており、ポイントとなる要素技術に詳しいプロフェッショナルだ。

三菱電機 生産技術センター 構造化技術推進部

レーザ・加工プロセス開発グループ 専任

船岡 幸治

「当初は、時間はかかるものの高品質に切断できる従来のマルチパス工法をもとに、発振器を大型にするなど試行錯誤を繰り返していました」と佐伯。ただ、品質と速度の両立は難しく、道は開けなかった。船岡はちょうどそのタイミングでチームに参加。生産技術センターでの経験も活かし、課題解決に挑んだ。

「加工時間に加えて、マルチパス工法では曲面の切断が難しいため、このまま続けてもCFRPを3次元加工する用途には使えないと思いました」と、船岡は黒崎から引き継いだ当時を振り返る。船岡は発想の転換を図った。「世間ではCFRPを高品質に切るにはマルチパスしかないと考えられていました。そこで私は、シングルパスで切ることを目指したのです。個人的にはこれが最大の分岐点でした」

シングルパスでの切断には、より大きなパルスエネルギーをはじめ、マルチパスとは異なる要素が必要になってくる。2人はそこから大出力の発振器開発に着手。1年ほどかけ、従来は1mm厚の板も切れなかったところ、3mmの切断を可能とする発振器と加工ヘッドを開発した。「ここから製品化が見えてきました」と船岡は回顧する。

三菱電機の技術が実現した高速・高品質の両立が世間を驚かす

1カ月後、2018年末に開かれた光・レーザ技術の展示会に参考出品。立体形状のCFRP切断を実演したところ、来場者は一様に驚いたという。「この品質では切れないと思っていた、と言われたことをよく覚えています」と佐伯。「何mmまで切れるのか」「うちの製品も切れるか」といった反応も多く、レーザ加工機の“限界”に詳しい人ほど驚きを感じていたようだ。

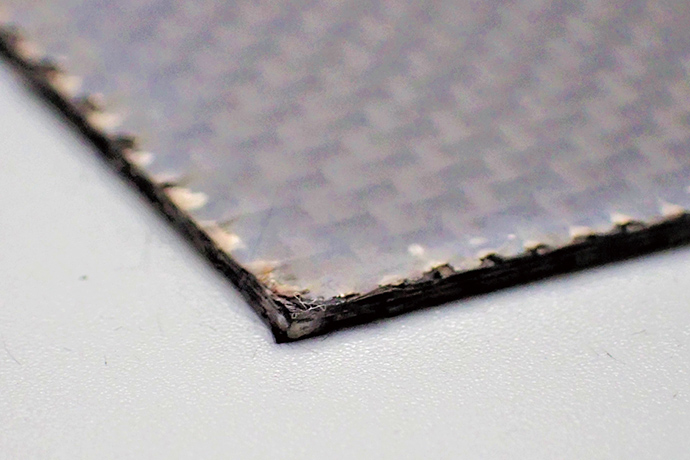

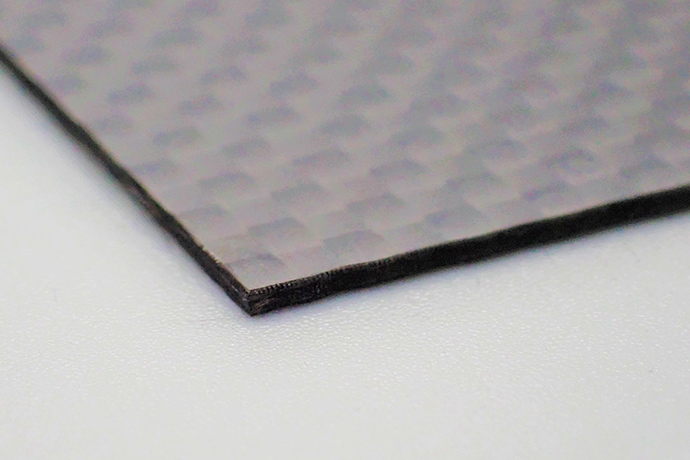

断面からひと目で分かる加工品質の高さ(左は従来の加工機、右が本製品)。

断面からひと目で分かる加工品質の高さ(上は従来の加工機、下が本製品)。

この成功を受け、年が明けて2019年には製品化に向けたプロジェクトが発足。離れていた黒崎もプロジェクトリーダーとして呼び戻され、開発は加速していった。コンセプトは、従来の工法では不可能だった生産性と加工品質の両立をレーザ加工機で実現すること。メインターゲットには、脱炭素化に向けて軽量化のニーズが顕著な自動車業界を設定した。

本腰を入れてスタートしたプロジェクトだが、新しい発振器の出力を安定させるところで壁に当たった。船岡が語る。「従来のレーザ加工機で使われる通常の発振器ではなく、光を増幅器で増幅するMOPA方式の発振器を採用したのですが、出力の安定が難しく、その解決が最大のハードルになりました」

原因を調査するため、構成を変えながらレーザ出力を計測する毎日。「見たことがない現象で、まったくの未知の領域」と船岡は振り返る。そうした日々を半年費やし、最終的にMOPA方式の原理的な理由と部品構成が原因であると分析。出力に影響を及ぼす部品構成を特定し、その影響を排除する構成に設計し直すことで問題を解消した。

曲面形状からシャープなエッジ等の細かな形状に至るまで、加工精度の高さが高評価を生んでいる。

三菱電機 産業メカトロニクス製作所

レーザ製造部 加工技術課

久野 将児

こうした試行錯誤を経て、新製品の全体構成が概ね固まったのは2020年秋のことだ。「コンセプトが目指す高速かつ高品質な切断という“完成図”は、ブレイクスルーとなったシングルパス加工の導入と、新たな発振器の開発によってほぼ実現できました」と黒崎。製品としてのクオリティを高めていくフェーズに入り、ここから久野将児の出番となる。

久野は1998年の入社から長らくレーザ製造部の製造部門に所属し、その後、品質保証部門に移っていた。今回のプロジェクトでも、製品化に向けた評価を担当することになる。

「一つひとつの機能について正しく動作するか試作機でチェックし、使われ方を想定しながら改善案を提案していきます。今回の製品では、発振器の出力安定がやはり最大の課題。これでいけるとなってからも小さな問題がいくつも発生したので、そこを指摘し、設計開発チームに改良してもらって、最終的に量産に耐え得る安定した製品が完成しました」

安定性は多様な環境を想定し、温度を変化させながら検証する。「日本は昼夜はもちろん季節によっても気温が変わります。温度が変わると発振器の安定性や精度が影響を受けるので、厳しく検証しています」と久野。それ以外にも、細かな部分を含めれば毎日のように設計開発チームへ改良を要請していたという。いうまでもなくCFRPは新しい素材であるため、実際に加工を行い、繊維の方向による切れ方の違いもくまなく評価していった。

こうした取り組みを経て2021年10月、「CVシリーズ」の発売に至る。チームが苦心して開発した、発振器と増幅器を一つの筐体に統合した炭酸ガスレーザ発振器は、発売当時、世界で初めて実現された三菱電機ならではの成果だ。この独自の発振器を搭載したことで、CFRPの微細加工に伴う従来の課題を解決し、自動車産業などでCFRPを活用した製品の量産化にはずみをつけることが期待されている。

「レーザを使うCFRP切断機としては唯一無二の加工機です」と久野は胸を張る。佐伯は、そのオンリーワン製品の開発を通じて感じた三菱電機の強みをこう語る。「社外の部品が必要だと設計が制約されることもありますが、三菱電機ならすべて自社開発なので改良に柔軟にトライできますし、部門間のコミュニケーションも手軽に行える。その強みを認識しました」

船岡は今回のプロジェクトを振り返って「三菱電機は複合材料の加工自体は以前から取り組んできました。素材の違いはあるものの加工技術としては従来の流れの上にあるので、そこも強みを活かせたところです」と話し、黒崎も「マイクロレーザ加工機で培った知見と技術は今回も大いに活用しているので、そこもアピールしたいですね」と語った。

「CVシリーズ」は自動車業界をターゲットに板厚は3mmまで対応としているが、今後はさらに幅広い分野でCFRPの活用促進が見込まれる。「板厚拡大も含めて製品性能の向上を引き続き目指し、それを通じて社会に貢献していきたいと考えています」と、黒崎は力強く締めた。

CFRP切断用3次元レーザ加工機の前で。(写真左より)船岡、黒崎、佐伯、久野。

写真/吉見政秀

転載元:MONOist

MONOist 2022年9月7日掲載記事より転載。

https://monoist.itmedia.co.jp/mn/articles/2209/07/news008.html

本記事はMONOistより許諾を得て掲載しています。

製品・ソリューション紹介

アンケート

回答にはログインが必要です

ご回答いただきありがとうございました