FA業界コラム

「変化」はメーカーにとってNew Normal(ニューノーマル)なのか。

2023年9月公開

コロナウィルスへの対策で、製造業に「New Normal(ニューノーマル)」が形成された。当時、三菱電機FA事業本部のインダストリアルIoTエバンジェリストを務めていた杉山素(はじめ)氏は、今後の製造業のあり方について、ある予測を立て、私たちは記事で取り上げた。ここでは、そのコメントがどの程度正確であったか、変化があったとすればそれはどの程度だったか、レビューする。このレビューは、あくまで製造業への影響の検証であり、政府や当局の判断に価値判断を下しているわけではないことを予めお断りしておく。

杉山氏のオリジナルコラムをご覧になりたい方は、こちらをクリックしてください。

新型コロナウイルスは製造業に影響を与えたか。

2022年の記事「Manufacturing in the New Normal」は一見、何の変哲もないことを言っているように見える。しかし、具体的な予測をみると、実は考慮すべき全く別の視点が見えてくる。

パンデミックは、メーカーが対処しなければならない全く新しい課題と状況を生み出し、それはまさに「New Normal」と呼ぶにふさわしいものだった。しかし、それ以降、メーカーは「New Normal」を何度も繰り返してきたように思える。

新型コロナウイルスへの対応が世界に及ぼした影響の一つは、ウイルスの蔓延を阻止するための措置として、中国の製造業が数カ月にわたり最初に閉鎖されたことだった。これにより、世界の他の製造拠点への重要な部品の供給が遮断され、不足が生じ、新型コロナウイルスがまだ発生していなかった国々での製造に混乱が生じた。

これと並行して、輸送も困難になった。コンテナや船便、旅客機などの輸送が滞りがちであったにもかかわらず、中国から残りの在庫をできるだけ早く調達する必要があったため、需要が増加した。影響が最も強く出たのは加工組立て産業だが、食品・飲料や医薬品などのプロセス産業やハイブリッド産業も影響を受けた。

その結果、一部のメーカーや政治家は、中国のような単一の製造拠点に依存することに疑問を抱くようになり、米国を含むいくつかの国では、リショアリング(中国とは別に、自国などで新たなサプライチェーンの構築)をテーマに全体的な議論が始まった。市場調査会社CBInsightsは、2022年の報告書で「2020年米国に109万の仕事がリショアリングされ、このうち46%が中国の仕事だった」と指摘している。

結果、自身の地域の製造インフラが、整備が不十分で、迅速な対応ができないことを認識し大規模な再投資が必要だという結論に至った。

CBInsightsとDeloitteによるさらなる調査では、2020年当初、調査対象となった製造業者の38%が、新型コロナウイルスの影響でスマートファクトリーやデジタルテクノロジーへの投資が減少したと主張していた。しかし、2021年にPlexが行った追加調査では、この状況はすぐに逆転し、製造業者の80%が現在、これらの分野への投資が自社の存続にとって不可欠であると報告されている。

この報告書では、これらのテクノロジーへの投資が2017年以来最大の水準にあり、米国が39%で首位に立ち、僅差で中国が23%で続いていると指摘している。

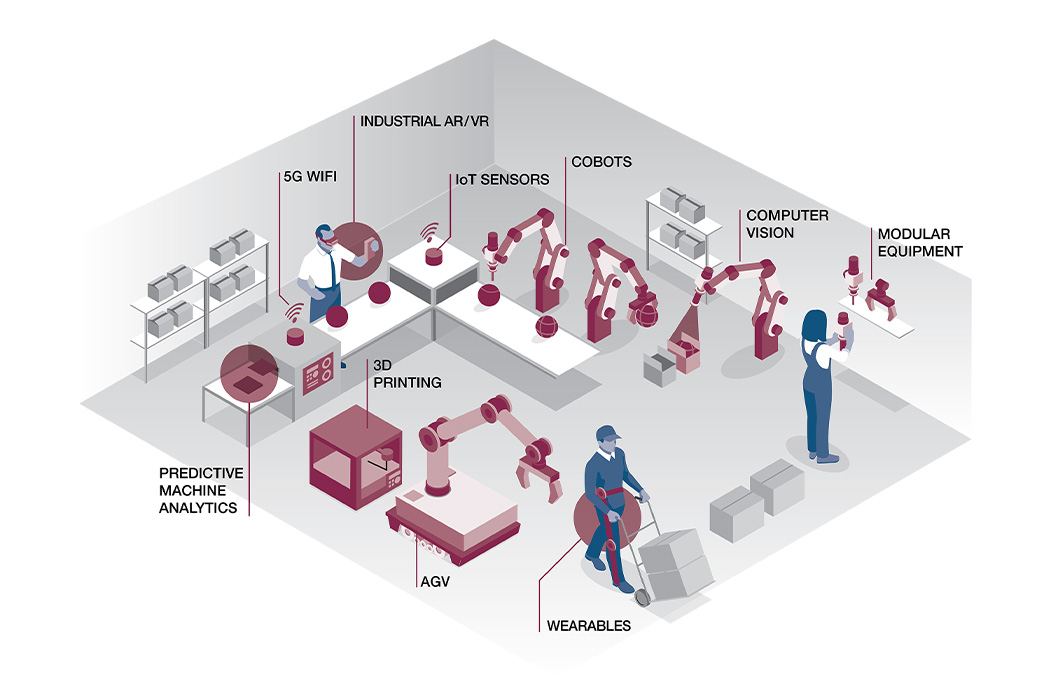

工場の未来

市場の変化とそれに対応する必要性を示す、目に見える例として、家電製品、つまりマイクロプロセッサーやメモリーデバイスなどに対する急激な需要を挙げることができる。これは、コロナウイルスの第2の間接的な影響、すなわち、行動制限のために自宅で過ごす時間が長くなった労働者や消費者が、より多くの家庭用IT機器やエンターテインメント機器を欲したことに起因するものだった。「パンデミックはサプライチェーンの変動を加速させ、多くのエレクトロニクス企業は、俊敏性を向上させ、総生産量の停滞を避けるために、リショアリング、ニアショアリング、ライン移動、その他のサプライチェーン多様化の方法を実行した」とForbesは簡潔に要約しているが、我々はもう少し深く見るべきかもしれない。

新型コロナウイルス自体が、後述する新しい安全対策による製造のNew Normalを生み出し、その間接的な影響が、世界的なサプライチェーンの混乱であり、それ自体が「New Normal」を生み出したといえるだろう。

それ以来、最近の地政学的な緊張による圧力がさらに加わり、「New Normal」が繰り返されるようになった。例えば、エネルギーの入手可能性が潜在的に不安定になるにつれて、追加の輸送ルートの問題が発生し、また、食品や飲料などの一部の特定の産業では、選択された食料品(食用油や小麦など)の調達が困難になった。

結論として言えることは、おそらく製造業の「New Normal」は、新型コロナウィルスのような特定の出来事がきっかけではなく、実際には不安定な状況にタイムリーかつ柔軟に対処・適応すること、つまり 変化こそが 製造業のNew Normalであるということである。

現場でのソーシャルディスタンスとPPE

では、杉山氏が最初に述べた「工場でソーシャルディスタンスを実現するにはどうしたらいいか」という詳細な発言に目を移そう。杉山氏は、自身の質問に答える過程で、コロナウイルスから作業者を守るための方法を検討した。無論、PPE(個人用保護具)の使用もあげ、業種によってはその問題点も指摘した。そのほかにも、シフトの組み方など、さまざまな解決策についても言及した。

では、実際に起こったことを検証してみよう。

「PPEは使われたか。」答えはYesで、三菱電機をはじめ、いくつかのメーカーがPPEを製造するための仮設施設を設置したほどだった。また、公共の場ではパーティションを見かけることが多くなり、製造現場でもパーティションが設置された。現在はコロナウィルスの状況が改善され、PPEやパーティションの継続使用は大幅に減少した。つまり、この変化はまさにコロナウイルス蔓延の実情と密接に関連したものであった。

製造業の労働慣行の変化

多くの製造施設の作業パターンも変化したが、その変化はより細分化されたものだった。工場労働者にとっては、単一シフト勤務ではなく複数シフトの導入により、始業時間と終業時間の時差が生じ、個人的な接触が減少した。

特にオフィスワーカーの間では、リモートワークが一般的になり、多くの人が柔軟な働き方を今も続けている。一部の企業では、完全なオフィスワークを導入しようとしたが、「Old Normal(以前の働き方)」に戻りたくないという反発を多数から受けた。工場現場の労働者に関しては、イギリスやポルトガルなどいくつかの国で、週4日制が議論され、国家的な実験が実施されている。

英国のパイロットプロジェクトは2023年初めに終了し、全体的には成功しなかったものの、多くの企業が改革を継続することを決定したり、自社の状況に合わせて改革を適応させたりした。そのため、新型コロナウイルスは、すべての人にとってではないが、一部の人にとって重要な働き方の変化をもたらした。

協働ロボットの台頭

杉山氏は、3つ目の検討項目として、協働ロボットやコボッドの活用を挙げた。杉山氏はオリジナルの記事で、「協働ロボットが真価を発揮し、新型コロナウイルスに対処し、勤務パターンを変え、社会的距離を保つ際に労働者や製造業者をサポートする。また、スキルやノウハウの損失への対策としても有効だ」と指摘した。この指摘は、協働ロボットの設置数の増加によって、正確だったことが証明された。

Association for Advancing Automationによると、2020年第3四半期から2021年第3四半期の米国におけるロボット販売全体は32%増加した。国際ロボット連盟によると、2019年と2020年の世界の産業用ロボットの合計売上高にはほとんど変化がなかったが、2022年には急速に増加し、設置されたロボットの数は50万台を超え「過去最高」に達し、年間31%の成長を示すと見ている。

Interact Analysisも同様で、特に産業用コボットの売上高は2019年から2020年にかけて6億210万米ドルと小幅に減少したが、その後2022年にかけて約10億4600万米ドルに成長すると報告している。つまり、ロボット、特にコボットがデジタル製造業の世界を変える重要な要素であるという杉山氏のコメントが正しかったことは明らかである。

リモートワーク – 定着するのだろうか。

杉山氏の観察の4番目で最後の領域は、リモートワークの使用。彼は特に、工場や生産環境のリモートアクセスとメンテナンスについて言及した。ここ数年の増加傾向は、コロナ禍によりその傾向が加速し、その実装を支援する開発が2つ行われた。

ひとつは、ビデオ会議ツールによる遠隔地での対面会議がほぼ一般的になったこと。もうひとつは、サイバーセキュリティに対する考え方の変化により、BYOD(Bring Your Own Device)※の拡大が進んだことである。この2つの要素が組み合わさることで、遠隔地にいる専門家の「ヘルプ」をリアルタイムで提供できるようになり、機械などの「ライブビュー」が可能になったため、遠隔監視ツールの利用が進んでいる。

フォーブスはさらに、「これにより、ラインおよびサプライチェーンの管理とリモートコラボレーションのためのクラウドベースのツールの導入が加速した」と述べている。

Meticulous Researchはさらに踏み込んで、パンデミックの開始時にはSCADAの売上が他のオートメーションの売上と同様に減少したが、2021年には回復したと分析しています。さらに、"これは、ウイルスの拡散を防ぐために、新しく製造された製品への人の接触を最小限にし、自動制御ソリューションでオペレーションを制御する必要があるためです。"と述べています。

従業員が個人保有の携帯用機器を職場に持ち込み、それを業務に使用すること。

最後に

新型コロナウイルスによる製造トレンドの変化に関する杉山氏の分析は、正確であることが証明された。そして時が経った今、私たちは過去を振り返って、間接的に感じられた、または連続して経験された他の重要な変化に気づくことができる。しかし、おそらくPNC Financial Services Groupの次の言葉が最も適切だと思える。

「メーカーというのは根っからの順応者である。何か問題が発生した場合、彼らは問題を回避する方法を見つけたり、新しい解決策を開発したりする。パンデミックは、この創意工夫を最大限に発揮するのに最適な環境を提供したのだ。」

「変化」が製造業のNew Normalであることを強調するのに、これ以上適切な言葉はないだろう。

杉山氏のオリジナルコラムをご覧になりたい方は、こちらをクリックしてください。

https://www.mitsubishielectric.co.jp/fa/the-art-of-manufacturing/pdf/art_of_manufacturing_magazine_03_jp.pdf