FA業界コラム

世界が抱える数々の課題を日本の “ものづくり” がサイバー空間との連携で解決する安井公治氏

2023年8月公開【全3回】

第2回 デジタル社会にあっても競争力の源泉は「ものづくり力」

まずは自社の強みを再確認しよう

――中小規模の工場では、製造設備をサイバー空間につなげることに高いハードルを感じる場合も多いと思われます。製造業の現場でスマート化に向け何かをしようと思い立ったとき、どのような考え方で、具体的にどう進めていけばいいでしょうか。

安井 製造現場の工程をサイバー空間に再現するデジタルツインは、大手企業が行うような、部品の組み立て工程については比較的容易に作ることができます。しかし、中堅中小企業が得意とする、「削る」「磨く」といった加工作業を含む工程では難しい面があります。それに加えて、中堅中小企業は資金面の制約もあり、ハードルが高い状況にあります。

そうした点は国も課題と捉えており、国レベルで科学技術のイノベーションを視野に「戦略的イノベーション創造プログラム(SIP)」を創設して、最先端技術の社会実装に向けた施策を強化してきています。私もその一つである「光・量子を活用したSociety 5.0実現化技術」プログラムに参加し、日本では従来希薄といわれてきた、学術研究成果の社会実装に関わってきました。“匠の技”の加工作業をデジタルデータ化する部分についても、学術的・技術的には見通しが得られ、あとはいかに社会実装していくかというフェーズに入っています。

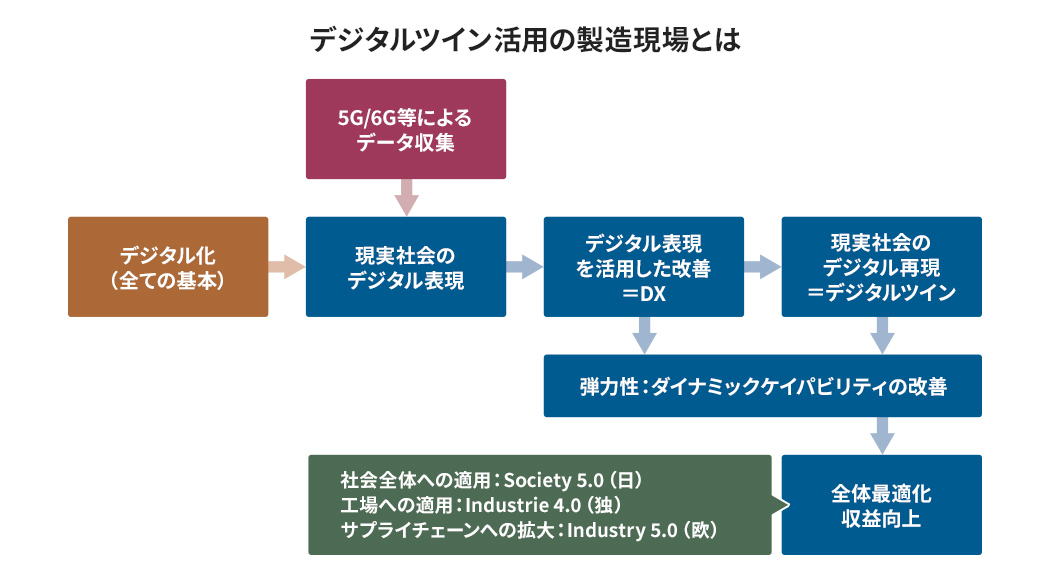

とはいえ、現実としてデジタルツイン導入には投資も必要なので、まずは、そのベースとなるスマート化対応として、デジタルを活用した現場改善、いわゆるDXを進める視点で取り組んでいくことをお勧めします。それを実践するには、デジタル化とは受注を獲得したり、受注変動やニーズの変化にスムーズに対応したりするための手段・ツールであるという割り切りも必要だと考えています。

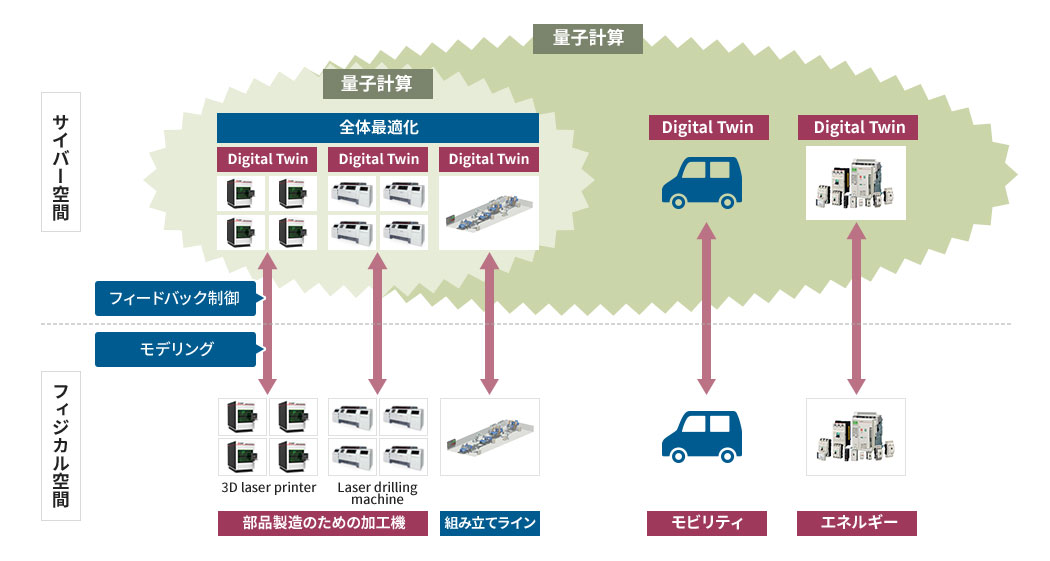

そのうえでデジタルツイン構築にも取り組み完成すれば、現場の工程を改善する際も、サイバー空間内でいくらでも試行錯誤を繰り返すことができます。そして、そこで得られたフィードバックをもとに、改善スピードも飛躍的に上げられます。デジタルツイン自体はサイバー空間にあるものだとしても、そもそものベースに現場があることには変わりません。製造現場での競争力の源泉は「ものづくり力」ですから、まずはそこを強化することが大前提です。デジタルツインはその強みをさらに高め、作業改善や品質向上、そして収益アップにつなげていくためのものである、と捉えるのがいいのではないでしょうか。

中堅中小企業のデジタルツインがコンピュータ上に完成すると、それをもとにサプライチェーン全体の最適化ができるようになります。そして製造業で開発するデジタルツインを活用したシステムは、EVに代表されるモビリティやエネルギー分野、さらには世界的な課題である食料や医療・健康などの分野にも展開することが可能で、大きな発展性を有しています。

なにしろ100年ぶり、200年ぶりの大変化なのですから、慌てず、無理せず、じっくり構えて臨むことが重要です。どの企業にも、これまで作り上げてきた確固たるものがあるはずです。それらを軽んじて新しいことに挑戦するのはお勧めできません。日本の製造業は、まだまだ強く、省エネのように世界で特筆すべき価値を発揮する技術も数多くあります。ですから、自社本来の強みをしっかり保った上で、まずはIoT、AI、5Gといった新しいツールを使ってスマート化対応をはじめ、そのうえで、既存の技術基盤にプラスの部分を増やす、という考え方でデジタルツインに挑戦するのもいいと思います。

そのためにも、まずは自社を見つめ直して強みをしっかり磨き、それを世界に向けて積極的に発信・展開していくことが大切です。スマート化は、自社の強みを世界中に伝え、その技術を活かせるパートナーとつながるためのツールでもあると私は思います。