FA業界コラム

世界が抱える数々の課題を日本の “ものづくり” がサイバー空間との連携で解決する安井公治氏

2023年8月公開【全3回】

第1回 産業界が直面しているのは100年、200年に一度といわれる大きな変化

――この数年で社会全体は大きく変化したといわれています。産業界ではどのような変化が起こっているのでしょうか。

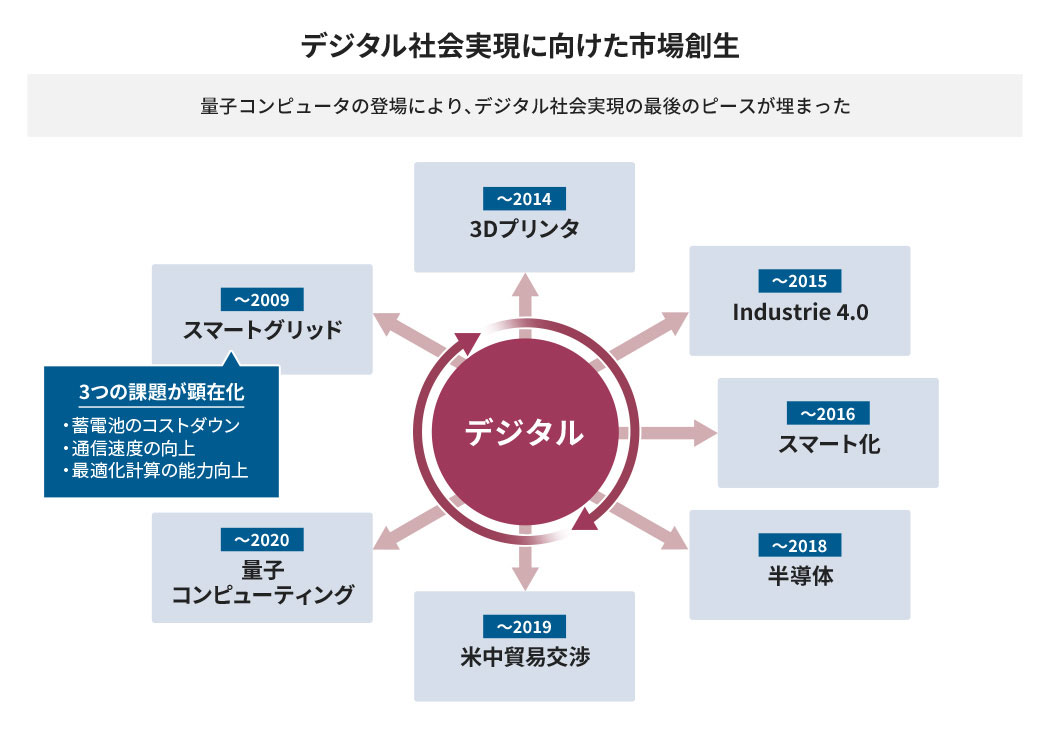

安井 デジタル技術の進展によって新しい産業革命が起きるのではという話は、だいぶ以前から語られていました。今回の新産業革命とは、社会全体が自律的に賢く調整して稼働する、いわゆるスマート化された社会を目指すものです。2008年のリーマンショックをきっかけに、本格的な検討が開始され、各国で国主導のプロジェクトによる、実験的な試みが展開されてきました。具体的には、最初は米国が2009年頃に進めたスマートグリッド、すなわち電力網のスマート化です。その後、2014年頃に3Dプリンタのブームが起き、2015年頃からは、ドイツのインダストリー4.0が、日本の産業界でも大きな話題となりました。

これらは、取り組みの主体や内容こそ異なるものの、目指すところは同じであり、スマート社会を、手を替え品を替え駆動しようとしてきたものです。専門家の間で、2020年頃には、その新しい産業革命が本格的にスタートすると予言されてきていました。半導体技術の進化もあって、IoT(モノのインターネット)、AI(人工知能)、5G通信、ブロックチェーンといった技術が出そろい、量子コンピューティングや量子通信の技術も発展し始めていたため、2020年は、いよいよ新産業革命が本格的にスタートする歴史的な年だと見込まれていたわけです。

まさにそのタイミングで、新型コロナウイルス感染症によるパンデミックも発生。これを受けて、スマート化が半ば強制された形で始まり、デジタル化が遅れていると見られていた日本でも、いまや、リモートワークによる在宅勤務や、Webツールを使った遠隔ミーティングが当たり前のように行われています。これは、戦前の世界恐慌などに端を発した経済危機以来100年ぶり、あるいはイギリスにおける最初の産業革命から数えると、200年ぶりともいえる大変化でした。

パンデミックが思いのほか長引いたこともあり、製造現場においても、その影響を軽減するため、2021年頃を境として、デジタル化への投資が一気に進みました。コロナ禍の当初、多くの工場が操業停止を余儀なくされる中で、止まらずに動き続けていた工場は、デジタル技術を用いて、遠隔監視・遠隔制御を可能にしていたのです。この現実を目の当たりにしたことから、製造の世界でデジタル化の有用性が証明されたと市場に捉えられ、投資が本格化。日本でも、コロナ禍以前に提唱されていた、DX(デジタルトランスフォーメーション)などの関連キーワードが後押しし、多くの製造業が、IoTなどの導入やデジタルを活用した業務改善に着手しました。

スマート製造の流れは、世界的にはEV(電気自動車)へと広がり始め、蓄電池工場へのデジタル化投資も大きく進みました。折しも、パンデミック下で半導体不足問題が起き、蓄電池はもちろん、スマートフォンも含め、あらゆる電子製品のキー技術である半導体への投資が増えていきました。そして、デジタル化投資が、いよいよ本格的な様相を見せてきた2022年2月、ロシアのウクライナ侵攻が勃発。この出来事は、とりわけ、ロシアからの天然ガスに頼っていた欧州において、エネルギーの安定確保に対する懸念を呼び起こし、デジタル化投資は、エネルギー分野にも拡大し始めました。

このような状況下で、製造業は規模を問わずデジタル化に取り組み、新産業革命の波に乗るべき時を迎えているのではないでしょうか。実際に大手企業を中心として、デジタル化投資は進んでおり、今後さらに加速していくと考えています。

――社会情勢の影響でスマート化への対応に一層の加速が求められる中、日本の製造業はいまどのような状況にあるのでしょうか。

安井 新産業革命が目指すスマート社会は、日本では「Society 5.0」としても表現されています。実際にスマート社会は、今回のようなコロナショックに強い社会であることは明らかであるうえ、ロシアのウクライナ侵攻で浮き彫りにされた、エネルギーの安定確保のニーズに対する解としても有効であることがわかりました。例えば電力インフラが攻撃された場合でも、各家庭に太陽光発電と蓄電池のシステムが用意されていれば、電力網に頼らない電力の確保が可能になるからです。

日本の製造業でも、スマート化の準備が比較的進み、遠隔監視や遠隔制御が実装されていた先進的な製造現場では、コロナ禍においても問題なく稼動を継続できました。世界の現状と比べると、日本はスマート化で周回遅れと悲観的に見る人がいるかもしれません。しかし、米国のスマートグリッドの取り組みを起点に、進化の道を歩んできた、さまざまなデジタル技術が今、次々と実用化されており、これからスマート化に着手すれば、そうした最新技術の恩恵を即座に生かせるため、むしろチャンスであるともいえます。最近では、半導体工場の国内誘致も実現し、スマート化への挑戦を後押しする環境も整ってきました。

さらに、持続可能な社会を目指す世界的な流れが、日本企業にチャンスをもたらすと考えています。EVやエネルギー分野におけるデジタル化の動きは、脱炭素、カーボンニュートラルという地球規模のキーワードに深く関連する話題としても取り上げられるようになってきました。そして、そこで求められる技術に、日本企業は各種分野で強みを持っています。例えば、最新デジタル技術活用の基盤に使われる部材を供給する、半導体工場や、桁違いの量のデジタルデータを扱うデータセンターでは、膨大な電力を消費するため、省電力化が大きな課題となります。その点、省エネ技術は、まさに日本企業が得意としているところで、その強みに対して今、世界からの期待が高まっているのです。

――日本企業のスマート化に向けた課題を解決するポイントは何ですか。企業には何が必要で、何をなすべきなのでしょうか。

安井 製造業のスマート化については、フィジカル空間、つまり現実の製造現場の人やモノをコンピュータ上のサイバー空間で再現し、そこで考察した全体最適化のモデルに基づいて、フィジカル空間における全体最適化を実現する「サイバーフィジカルシステム(CPS)」を作り上げることが、目指すところになると考えています。

その第一歩として、フィジカル空間で動く人や機械のデジタルツイン(デジタル化された分身)をサイバー空間に整備することが必要になります。ちなみにこのサイバー空間は、はやりのクラウドに限られるものではなく、自社内に設置したオンプレミスサーバや、エッジと呼ばれる、各個人のPC/スマートフォンなどの端末内に生成されることもあります。

このデジタルツインを整備するうえで、さまざまな技術が必要になります。デジタルツインの概念の萌芽は、2009年のスマートグリッドですでに見られていました。そこでは、実現するための課題として、例えば、蓄電池価格を10分の1に、データをやり取りするための通信速度を10倍に、そして膨大なデータから最適化計算を行うため、コンピュータの処理速度も10倍にしなければならないということが明らかにされました。

現在、EVへの投資拡大により、蓄電池価格は、当時の10分の1レベルになってきています。通信速度の面でも、目標以上の速度が期待できる5Gが登場し、次世代の6Gに向けた準備活動も進行中です。さらには、従来のコンピューティングに比べて、最適化分野で特に力を発揮する、量子コンピューティングの技術も実用化が進展しています。すでに世界では、EVの製造現場などでCPSの活用が進み始め、日本でも、大企業が先導して取り組みを加速させようとしている状況です。

これらの最新技術に手軽にアプローチできるようになっており、コストも下がってきているので、製造業の皆様には、現時点でベストのものを採用し、スマート化を進めることをお勧めしたいと思います。