電子ビーム加工機(EBM) 製品特長

電子ビーム加工機とは

電子ビーム加工とは・・・

陰極から発射した高密度に集束させた電子ビームを真空中で高速に加速し、対象物に照射、瞬時に溶融、溶接する熱加工法です。真空中の溶接なのでチタンやモリブデンなどの特殊金属の溶接にも最適です。

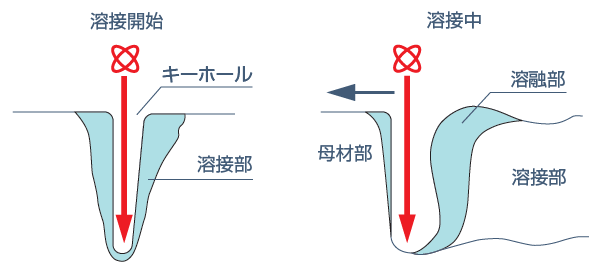

電子ビームの溶接原理

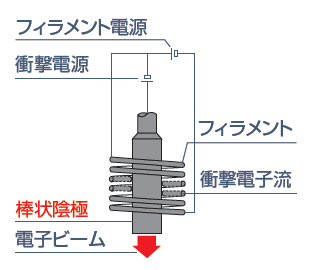

陰極構造

特長

電子ビーム溶接の特長

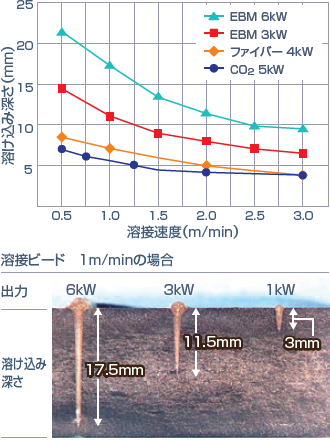

高エネルギー密度

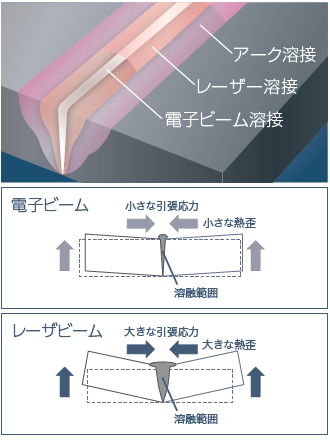

同じワークの溶接をビード幅で比較すると、ビード幅は1/10~1/20になり、変形、歪が少ない溶接が可能です。

低歪み・深溶け込み溶接

溶融範囲が非常に小さく、熱歪の少ない加工が可能です。また、他のどの溶接方法よりも細くて深い溶接が実現できます。

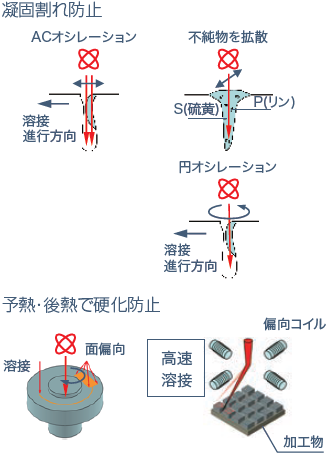

高速ビーム偏向技術

電子ビームは磁界によって自在にコントロールが可能です。

他工法との比較

低ランニングコスト

他工法と比較して、消費電力レス、ガス不要、消耗品レスにより低コスト加工を実現。EBMは環境にも優しい設備です。

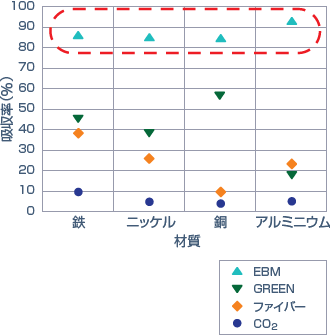

高エネルギー吸収率

金属に対するエネルギー吸収率が非常に高く、銅やアルミニウムに対してもビームエネルギーの80~90%が吸収されます。

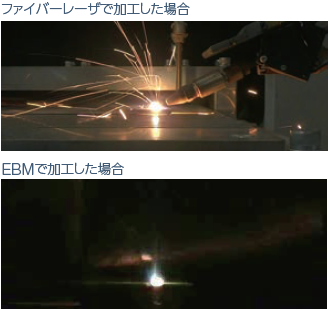

真空溶接

真空下の溶接により、スパッタやヒュームが少なく、製品不良を低減できます。三菱独自のEBM加工技術を用いれば、更に溶接熱影響も低減し、歪低減が可能です。

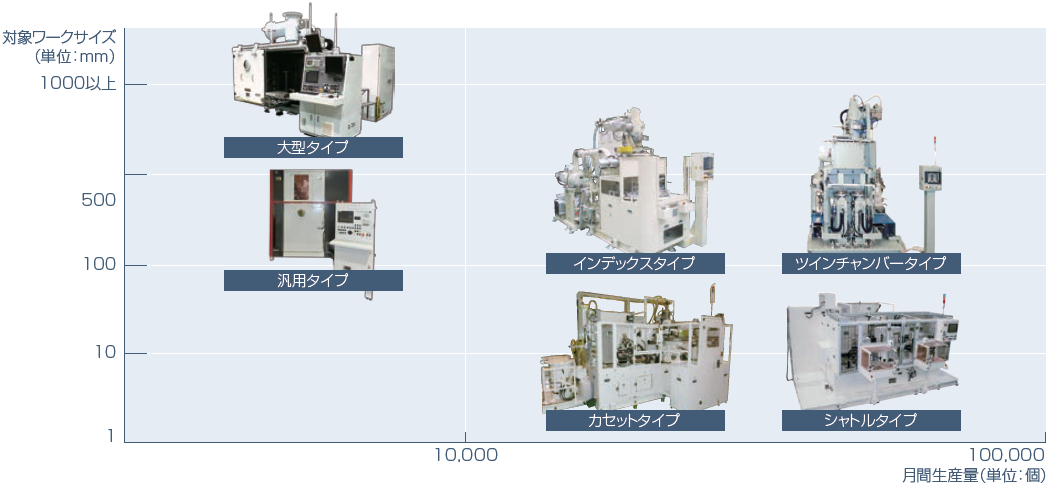

ラインアップ

ワークサイズや生産スピードなど、様々なニーズに応える豊富なラインアップをご用意しています。

| 設備タイプ | 月間生産量 | 対象ワークサイズ |

|---|---|---|

| 汎用タイプ | 4,400個 | φ350 |

| インデックスタイプ | 44,800個 | φ250 |

| ツインチャンバータイプ | 67,300個 | φ200 |

| 設備タイプ | 月間生産量 | 対象ワークサイズ |

|---|---|---|

| カセットタイプ | 74,800個 | カセット収納エリア |

| シャトルタイプ | 89,700個 | カセット収納エリア |

三菱電機電子ビーム加工機の特長

高信頼性加工機

- 豊富な実績

- 世界16カ国で累計1500台以上を納入

- ダウンタイムの低減

- 独自の低電圧仕様で故障が少ない

- 最適な加工提案

- 熟練技術者が条件出しもサポート

長寿命陰極

- 棒状陰極

- 三菱だけの独自形状を採用

- 長時間安定稼働

- 平均寿命600時間以上を実現

(対リボン陰極比で5倍以上。当社調べ) - 安定したビーム出力

- 経時変化が小さく細かな加工調整が不要

最新ビーム制御技術

- 予熱・後熱機能

- 溶接部の割れ・変形を防ぐ

- 高速偏向機能

- 複雑形状やマーキングも可能

- パルス照射機能

- 熱歪をさらに低減、小さく薄い部品に最適

開発中技術のご紹介

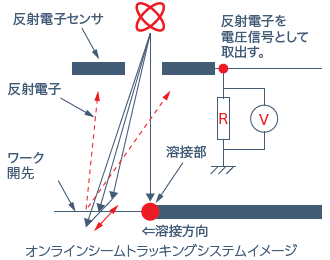

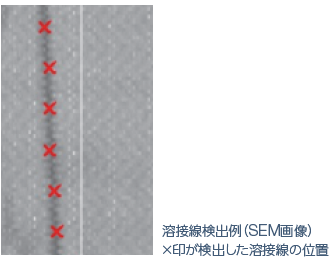

オンラインシームトラッキング

溶接中に溶接位置ズレを補正するシステムを開発中です。航空・宇宙業界の大型ワークにおける目合わせだけでなく、ターボチャージャー用タービンホイールの溶接など小型・量産ワークにも適用いただけるシステムをリリース予定です。

加工サンプル

トランスミッションギア

炭素鋼/合金鋼の溶接

アルミ部品の溶接

アルミ合金の溶接

アルミピストン合金化

アルミ+銅の合金化

A/Tシャフト

炭素鋼/合金鋼の溶接

ターボチャージャー

インコネル+合金鋼の溶接

ベローズ

銅合金の溶接

センサー

ステンレスの溶接

水晶デバイス

セラミック+コバールの溶接

リード端子の溶接

銅合金の溶接

リチウムイオン電池

極薄板(銅)の重ね溶接

AL製エアーバックの溶接

アルミ合金の溶接

シャント抵抗の溶接

銅+マンガニンの溶接

安定した抵抗値を実現

ダイヤフラムの溶接

銅合金の溶接

センサー部品の高品質溶接

HEV・EB用モータ端子

銅端子の溶接

エッジ部を残した溶接を実現

隙間溶接

勘合部までの隙間が狭い場合での溶接が可能

オフセット溶接

ビーム入射角を斜めにした溶接が可能

1ビームマルチビード溶接

隣接する3箇所の溶接を一度に行うことが可能

高速多点スポット溶接

プリンタヘッドの板ばね部に実用化されている高速多点スポット溶接が可能