業種別ソリューション

物流

物流倉庫

- リアルタイムのデータ収集による見える化

- 倉庫/装置/機器レベルでの予知/予防保全

- 省エネソリューション

課題解決

| 課題 | 解決 |

|---|---|

| マテハン設備 稼働率の向上 (エラー情報の遠隔監視 他) |

24時間365日 リアルタイムのデータ収集による見える化 |

|

|

|

|

1. リアルタイムのデータ収集による見える化

システム構成

設備の稼働状況を収集して、SCADA GENESIS64™で現地/リモート監視

特徴

倉庫全体から個々の設備まで、強力な機能で監視

インターネット経由でいつでもどこでも倉庫全体をリモート監視/保守

GENESIS64の遠隔監視機能を使用することで、インターネット経由でのリモート監視や保守が可能となります。

WebHMI/MobileHMI機能により、いつでも、どこでも、どんな端末でも監視が可能となります。

また、アラームを検出した場合、その情報をメールで通知する機能もあります。

クラウド経由でいつでもどこでも倉庫全体をリモート監視/保全

GENESIS64のクラウド向けIoT通信機能を使用することで、クラウド経由で複数の倉庫を一括監視することが可能となります。

MicrosoftのAzureとの連携により、安全にクラウドと通信することが可能となります。

関連事例

リアルタイム監視で工場の稼働率38%向上!

稼働率が上がらず、原因究明と改善をしたいと考えていたA社。工場をまたぐ新旧設備やメーカーの違う加工機を一元的に監視するシステムの導入により、稼働率を38%向上させることに成功した。その秘訣とは?

関連製品

階層ごとの見える化ツール一覧

2. 倉庫/装置/機器レベルでの予知/予防保全

❷システム停止時のダウンタイム削減(マテハン保守費用削減 他)

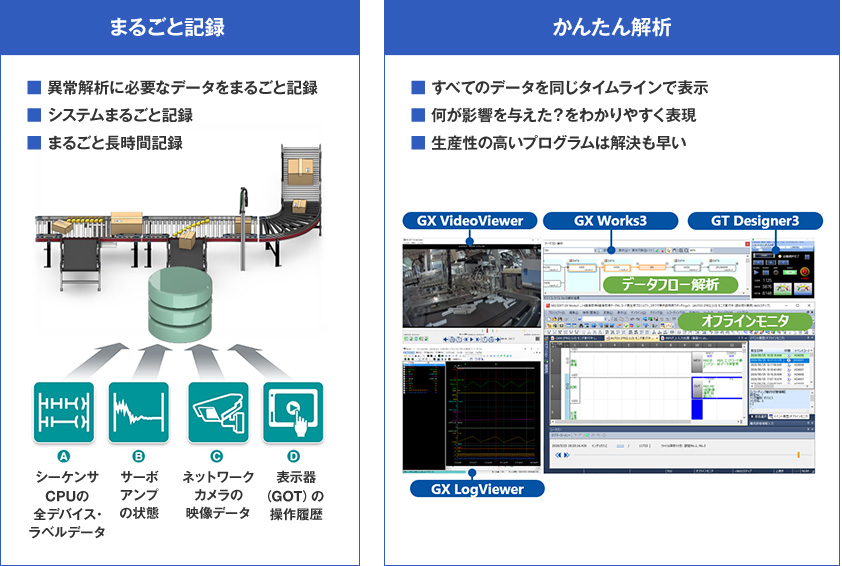

❷システムレコーダ×汎用カメラ活用の事後保全ソリューション

システム構成

特徴

倉庫レベルでの予知/予防保全

MELSOFT MaiLabは、現場の予防保全、品質向上等を簡単に実現するデータ分析・診断ソフトウェアです。

AI・エッジコンピューティング技術と統計手法により、現場データのリアルタイム診断とオフライン解析を1つの製品で実現しています。

蓄積したデータをオフライン分析することで診断ルールを抽出し、リアルタイムで診断結果を現場にフィードバックすることで予知保全が可能です。

マテハン装置レベルでの予知/予防保全

e-F@ctory支援モジュールを活用することで、各種設備・装置の異常監視を実現することが可能です。

マテハン装置レベルでの事後保全

システムレコーダを用いることで、異常発生の際のシステムの稼働状態を「まるごと記録」し、「かんたんに解析」することでダウンタイムの大幅短縮を実現します。

関連事例

シリンダ監視でサイクルタイム10%向上!

装置の性能低下により生産スピードが落ち、計画通りに生産できていなかったA社。シリンダ監視の導入により、サイクルタイムを10%向上させることに成功した。その秘訣とは?

システムレコーダで設備トラブル時の原因究明時間を93%削減!

多品種少量生産を行っている自動化組立工程で、設備トラブル時のエラーを再現できず原因究明に時間を要していたA社。『システムレコーダ』の導入により、原因究明時間を93%削減し、稼働率を向上させることに成功した。その秘訣とは?

トラブルの原因を短時間で特定チョコ停ゼロを達成!

稀に発生する設備トラブルのチョコ停に悩まされていたA社。記録した設備稼働ログや映像データをもとにトラブルの原因を特定し、恒久策によりチョコ停発生ゼロを達成。稼働率を向上させることに成功した。その秘訣とは?

関連製品

データ分析による予知保全の実現と、各FA機器が有する寿命診断機能によりゼロダウンタイムを具現化します。

3. 省エネソリューション

エネルギー使用量の見える化

消費電力の無駄を省きたい

電力基本料金の削減

省エネ支援機器によるエネルギー可視化

EcoAdviserによる省エネデータ分析

倉庫全体のデマンド管理

インバータFREQROLによる消費電力削減

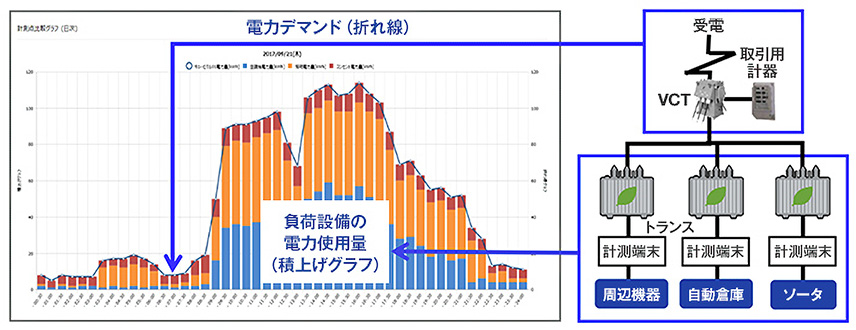

システム構成

特徴

エネルギー使用量の監視と分析により設備や運用の改善を支援

EcoServerⅢでマテハン装置のエネルギー使用量と稼働情報を集約し、EcoAdviserで分析することにより、設備の改善や運用の改善を支援

倉庫全体のデマンド管理による電力基本料金の削減

デマンド時限に連動したエネルギー計測で 「ピークシフト・ピークカット」 を実現

分析結果により稼働設備の見直しや、空調設備の輪番運転などを行うことでピークシフト・ピークカットが行えます。

デマンド負荷曲線グラフと予測デマンドを含むトレンドグラフを一括表示可能

関連事例

AIを活用しエネルギー分析工数を92%削減!

基板実装の現場で収集したエネルギーデータの分析に膨大な時間を要していたA社。AI搭載の分析ツール導入により、エネルギーと分析作業の両方の削減を実現。その秘訣とは?

ロスの見える化でエネルギー使用量4%削減!

エネルギー使用量を削減したいと考えていたA社。各設備の稼働状況と紐づけたエネルギーロスの見える化により、生産ラインのエネルギー使用量を4%削減することに成功した。その秘訣とは?