FA業界コラム ~識者の視点~

産業用ロボット 小平紀生氏

2019年12月公開【全3回】

第2回 産業用ロボットの40年

産業用ロボットの黎明期

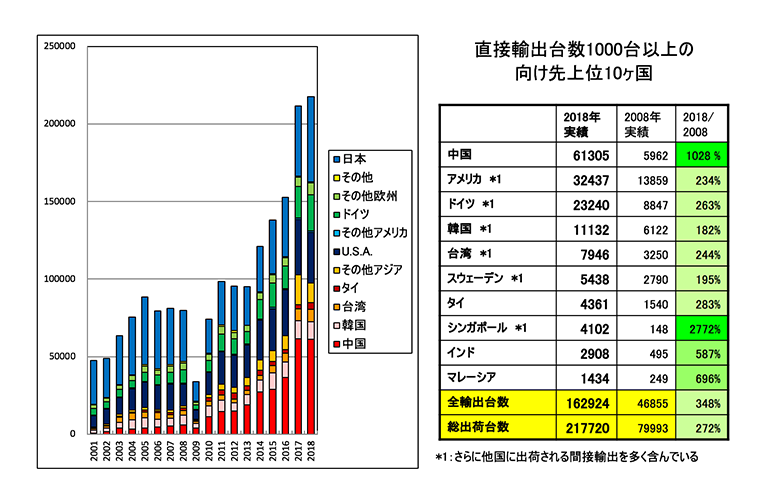

日本の産業用ロボット(多関節型ロボット)の出荷は2010年代からアジア向け輸出に支えられて急速に伸び、2017年には初めて20万台を超えました。産業用ロボットが普及し始めたのは1980年のこと、日本ロボット工業会ではこの年をロボット普及元年と名付けています。図1に示すように、1980年以来の産業用ロボット市場は順調に拡大し続けているわけではなく、世界の製造業の動きを反映しながら変化し続けています。現在、日本製産業用ロボットの世界市場シェアは依然として世界一で過半数を超えていますが、1980年代のシェア90%の時代と比べると、ロボット産業の国際競争もずいぶん厳しくなりました。

図1.製造業用ロボットの世界市場推移

図1.製造業用ロボットの世界市場推移

JARA(日本ロボット工業会)マニピュレーティングロボット年間統計、IFR(国際ロボット連盟)World Robotics

ロボットの研究開発は古くは1950年代末ころから、米国ではスタンフォード大学、マサチューセッツ工科大学など、日本では東京大学、早稲田大学などで取り組みが始まっています。産業用ロボットの歴史的源流は1960年代初頭にアメリカのユニメーション社とAMF社にあります。それぞれ極座標型のユニメート、円筒座標型のバーサトランというロボットを製品化しており、アナログ駆動の油圧制御で、教えた動作をそのまま繰り返すティーチングプレイバック方式でした。日本では、川崎重工がユニメーション社との技術提携により1969年に国産ロボットの生産を開始しています。この年はアポロ11号で人類が初めて月に降り立った年です。この頃の日本は高度経済成長真っ盛りで、1964年に東京オリンピック、1968年にGDPでドイツを抜いて世界第二位になり、1970年の大阪万国博覧会の目玉展示はアポロ11号が月から持ち帰った石でした。高度経済成長期は1973年の第四次中東戦争を契機とした原油高騰、第一次オイルショックにより終焉を迎えます。さらにイラン革命を契機とした再度の原油高騰により1979年に第二次オイルショックが発生します。日本の製造業は二度のオイルショックを通じて、パワフルな機械化投資による量産指向が維持できなくなり、効率重視型に変化せざるをえなくなりました。このあたりに、1980年がロボット普及元年となる社会的背景があります。

技術面では1970年代にその後の社会を大きく変貌させることになるマイクロプロセッサが登場しています。マイクロプロセッサは大型計算機の中央演算部分を集積回路化したもので、あらゆる機器がプログラマブルな演算処理能力を手に入れることになります。1980年ころには、マイクロプロセッサの応用技術や開発環境も充実して様々な生産設備が次々とプログラマブルな新製品に生まれ変わっていきました。同じく1970年代に強力なサマリウムコバルト磁石が発明され、サーボモータが格段に小型化しました。これはアーム内にモータを内蔵する多関節型ロボットにとっては非常に有意義なことで、エネルギー的にも機構的にも合理的な設計ができるようになりました。

かくしてフレキシブルなプログラマブルマシンを期待する社会的背景に対し、マイクロプロセッサとサーボモータの小型化という技術背景が応え、1980年の産業用の多関節型電動ロボットの普及元年を迎えました。

初期成長期の1980年代

1980年の日本ロボット工業会(当時の名称は日本産業用ロボット工業会)正会員は36社でしたが一気に増え、10年後の1991年には倍以上の79社に達しています。その後の様々な経緯により現在は53社(2019年7月現在)に落ち着いていますが、1980年代の会員急増は当時の期待の大きさを物語っています。

1980年代の日本の製造業では、FA(ファクトリーオートメーション)やFMS(フレキシブルマニュファクチャリングシステム)が盛んに語られました。産業用ロボットに象徴されるプログラマブルな生産設備によるフレキシブルな生産というレベルの自動化は1980年代から発展したものです。高度成長期にも自動化はありましたが、これは機械化レベルの自動化でしたので、全く新しい自動化です。1980年代の日本製造業の主役は自動車産業と電気電子産業です。1980年に日本の自動車生産台数は世界一になり、その後アメリカとの貿易摩擦を引き起こすほどの強力な黄金期を迎えています。電気産業では優れた設計製造技術の成果としての軽薄短小製品が世界中に輸出されるようになりました。電子産業でも「電子立国の時代」と言われる半導体の開発・生産技術で世界を制しており、貿易黒字に支えられた日本経済の安定成長期の原動力になっています。初期の産業用ロボットはその自動車産業と電気電子産業に鍛えられ、育てられました。彼らの厳しい要求に応えることにより技術的にも事業的にも世界のロボット大国になれたわけです。技術的には初期成長期の1980年代にDCサーボからACサーボへ、インクリメンタルエンコーダからアブソリュートエンコーダへ、CPUは8ビットから32ビットへ進化し、部品点数は半分以下、過酷な使用環境に耐え、長持ちするようになり、信頼性は格段に向上し、現在の産業用ロボットの基本形に達しています。市場的には1990年の全世界でのロボット需要はおよそ8万台で現在のおよそ38万台に対しては20%余りの規模にすぎませんが、日本製ロボットの世界供給シェア88%、しかも世界の産業用ロボットの75%が日本国内で使われるという圧倒的なロボット大国になりました。

失われた1990年代から国際市場に移行する2000年代

図2.多関節型ロボットの機構

図2.多関節型ロボットの機構

景況感に応じて設備投資は拡大されたり抑制されたりしますので生産財産業はその影響をまともに受けます。産業用ロボット市場は、バブル崩壊後からリーマンショックまで、長い低迷期に入ります。図1が示すように、この期間は、国内需要がじりじりと後退しますが、輸出拡大に救われて何とかある程度の規模が維持されるという傾向が続きます。内需の衰退は日本の製造業の行く末を憂慮すべき事態ですが、輸出拡大は産業のグローバル化という可能性の拡大ですので歓迎すべきでしょう。輸出拡大は、欧米では自動車産業以外の分野への適用拡大、アジアでは新興工業国の活性化による新需要発生が背景にあります。バブル崩壊直前には20%にも満たない規模であった輸出比率は、リーマンショック前には50%を超え、日本のロボット産業は輸出依存型産業に変貌しています。

バブル崩壊後の製造業は設備投資に慎重になり、コストパフォーマンスの評価が厳しくなります。ロボットも用途に関係のない仕様は不要でその分安くしてくれた方が良いという要求が強くなりました。用途に応じてロボットに必要不可欠な仕様は異なります。例えばアーク溶接やレーザ切断などの用途では軌跡精度が要求されますが、スポット溶接では停止位置精度が重要です。機械加工用途では耐粉塵環境や耐油性が要求され、食品工業や薬品工業用には洗浄水や殺菌剤への対応が重要です。それぞれの用途に向けて機械機構、制御方法、さらには用途に応じたプログラミングツールなど仕様を絞り込んだ用途特化型の設計をすることによりコストパフォーマンスに優れたロボットが求められるようになりました。このように産業用ロボットは、いろいろな使い方ができる汎用的な機械から、目的用途を自動化するために役立つ機械に向かいます。用途特化型ロボットの製品競争力は、どれだけ目的用途を理解して設計製造しているか、により決まります。例えば、この時期に大きく伸びた用途特化型ロボットに、半導体や液晶の製造設備用のロボットがあります。クリーンルーム内での使用になりますので、関節部分をゴミの出ないクリーン構造にして、さらに機械部分が必ず半導体ウエハや液晶ガラス基板の下になるような機構、例えば屈伸型機構(図2)のような専用設計になっています。

図2.多関節型ロボットの機構

図2.多関節型ロボットの機構

リーマンショック後にロボット市場は再成長

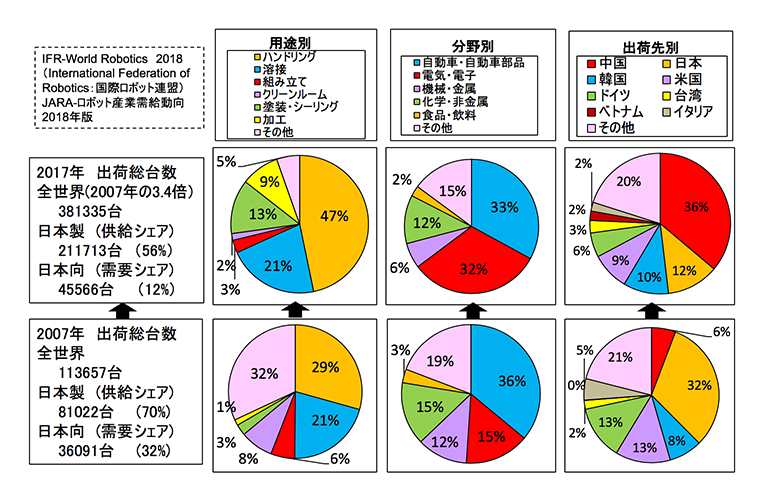

リーマンショックの始まった2008年秋から受注が急減し、2009年の日本製ロボット出荷は対前年半分以下にまで落ち込みました。しかしアジア需要の回復が早く、図3に見られるように以後、中国を中心としたアジア向けの出荷が急増します。かつて日欧米であった産業用ロボット市場の中心は今や完全にアジア諸国に移っています。2000年代初期の中国需要は、自動化に長けた自動車産業と、資金力も人材も豊富な電気系製造委託企業など限定的なユーザから始まりましたが、その後、様々な産業で自動化意識が高揚し需要の多様化も進んでいます。と言うものの、現在の世界市場で見ると、自動車と電気電子産業が依然として産業用ロボットの二大活用分野で、2010年代に入ってから特に電気電子産業での適用が著しく拡大しています(図4)。

2017年まで順調に拡大してきたロボット市場ですが、中国経済の減速などのマイナス要因の影響が出始め、2018年にはついに減速基調になり、日本製ロボット出荷台数は対前年3%の微増にとどまりました。金額としても受注は業界悲願の年間1兆円を超えたものの出荷はぎりぎり1兆円に届かずでした。ただし、輸出の2%の台数微減に対し、国内向け出荷は21%の増加でした。世界市場の減速基調にあって、国内需要の拡大は日本の製造業にとっては望ましい傾向だと思います。今の日本は新規製造事業開拓にしろ、国内回帰にしろ、製造業の国際競争力強化に目を向けるべきですので、この際エンドユーザは世界で一番難しい自動化にチャレンジし、ロボットメーカはそれに必要な技術的な進化にチャレンジする、という良い相乗効果を期待したいところです。

図3.日本製の製造業用ロボット出荷先(2018版)

図3.日本製の製造業用ロボット出荷先(2018版)JARA(日本ロボット工業会)マニピュレーティングロボット年間統計

図4.世界の製造業用ロボット

図4.世界の製造業用ロボット利用用途・分野別・出荷先別台数(2007年→2017年)

FAの散歩道ティーチングの功罪

多関節型産業用ロボットは想像以上に「やわな機械」です。特に産業用ロボットの代表的な構造である垂直多関節型ロボットは、片持ち梁をつなげたシリアルリンク構造で、当然たわむのです。アーム材もたわみますが、減速機や動力伝達機構にはバネ成分がありますので、これもたわみの大きな要因です。しかもそのたわみ方がアームを伸ばした場合と縮めた場合で違いますし、荷物を持った場合と持たない場合でも違います。さらにたわみも含めて多関節型産業用ロボットは1台1台誤差要因がちがう「厄介な個性」がある機械です。

それではなぜこんな「やわで厄介な個性のある機械」を我慢して使うのか、というと何かの装置に組み込んだり、何台か組み合わせたシステムを構成したりするのに、レイアウトしやすく器用な作業ができる、という捨てがたい便利さがあるからです。ティーチングプレイバックなら、たわもうが一台一台に違いがあろうが、何しろ現物合わせですので問題ないわけです。ずるい最終手段ともいえるティーチングがあったからこそ産業用ロボットが実用普及したとも言えますが、これをいかに簡単にするか、いかに不要にするかが産業用ロボットの恒久的な課題であるわけです。

最近はロボットのアームを持って動かすことによるダイレクトティーチも話題になりますが、塗装ロボットでは昔からおなじみで、軌跡精度はほどほどで良いし、ベテランのガンの振り回し方を再現できれば良い塗装になる、という仕掛けです。ただし、ダイレクトティーチの場合、人が教えた位置とロボットが自分で行く位置は、重力も含め力の影響が違うため厳密には一致しません。

最近の技術では、ロボットの機構をかなり精度の良いモデル化して、出荷試験で1台1台の個性をそのモデルに反映することも可能になっていて、実際の機械の動きを予測して発生する補償することも可能になってきています。また、いっそのことティーチングはしないで、常にビジョンセンサで仕事の首尾を見ながら動かす、ビジュアルサーボという方法もあります。

それぞれに一長一短ですがうまく使い分けることで、以前よりはティーチングの手間も小さくはなっていると思います。いずれにせよ、ティーチングしなくて済むように恒久的課題への取り組みは続きます。

- 要旨

- 第1回 製造業の自動化と国際競争力

- 第2回 産業用ロボットの40年

- 第3回 ロボット技術イノベーションへの期待