その図面を見た佐々木は、思わず眉をひそめた。「聞いていない」という言葉が出てきそうなのを押しとどめ、試用中の形彫放電加工機で顧客が行いたいという加工用の電極と図面を手に取って眺めた。眺めていくうちに佐々木の表情はだんだん厳しくなっていく。

「これはウチの加工機では無理なのではないか・・・」

という不安が浮かんできたからだ。

情熱ボイス

その図面を見た佐々木は、思わず眉をひそめた。「聞いていない」という言葉が出てきそうなのを押しとどめ、試用中の形彫放電加工機で顧客が行いたいという加工用の電極と図面を手に取って眺めた。眺めていくうちに佐々木の表情はだんだん厳しくなっていく。

「これはウチの加工機では無理なのではないか・・・」

という不安が浮かんできたからだ。

2019年夏、ある精密加工メーカーが三菱電機の形彫放電加工機の導入を検討することになった。三菱電機と地元の代理店が長らくアタックをかけ続けてきたメーカーであり、何としても成約させたい。導入の意思決定を後押しするために、三菱電機は同社に実際の加工機を貸し出すとともに、現場で加工支援を行う技術者を派遣し、モニターという形で実際に使ってもらうことにした。佐々木はその技術担当として同社に頻繁に出向いていた。

そのとき佐々木は、同社が形彫放電加工機で「何の加工を行うつもりなのか」については、提示されていなかったという。しかし三菱電機で30年以上放電加工に携わってきたベテラン技術者である佐々木は、加工対象が何であれ、その場で対応できる自信がある。実際、同社に持ち込まれた加工機は佐々木の支援のもと、電子部品の金型製作などをそつなくこなしていき、顧客からの評価も上がりつつあった。

同社での加工が始まって約2か月。徐々に手応えを感じ始めていたある日、

「これも加工したいんです」

と担当者が差し出した加工用の電極と図面は、放電加工で作る一般的な電子部品の金型とは違う、表面に梨地の細かい凹凸を持った金型だった。

「半導体用の封止金型です」と同社の担当者は言う。半導体は一般的に素子の周りを樹脂で固めて封止する。そこで使われるものが、溶かした樹脂を流し込むための封止金型だ。表面が梨地であるのは、成形後に金型からワークを取り出しやすくするとともに、光の反射を抑えて表面の印字を見やすくするためだという。この面質を持った金型を、形彫放電加工機で作りたいというのである。

放電加工機は電極を近づけることでアークを飛ばし、素材を融解して型を転写する。切削のように力をかけて削るわけではないので、きれいな加工表面を作ることはお手の物だ。その特性を生かし、放電加工機は平滑な面質が求められるシーンで特に力を発揮してきたが、こと半導体用封止金型に限っては「あえて粗くする」必要があるという。それも粗さは適当でいいわけではなく、顧客が求めるレベルの粗さに表面全体をコントロールしなくてはならない。それは放電加工のベテランである佐々木でさえ、未体験のものづくりだった。

名古屋製作所(現 産業メカトロニクス製作所。以下、同)に戻った佐々木は、さっそく放電加工機の電源の対応を彦坂に依頼した。表面の梨地を作るカギは電極から飛ばすアークの適切な制御にあるに違いない。彦坂はそのアークを生む電源の開発で実績のある技術者だった。

彦坂と佐々木は以前中国で、形彫放電加工機による加工表面の意匠にこだわるユーザーに共同で対応したことがあった。金型から作る電子部品の表面に均一な梨地の加工を施したいというユーザーの要望に応えるために、彦坂は新しい電源を開発。最終的にユーザーの求める金型を作ることに成功している。彦坂と佐々木が再びコンビを組めば、梨地の面質が必要な半導体封止金型を作る形彫放電加工機の開発は可能だろう。

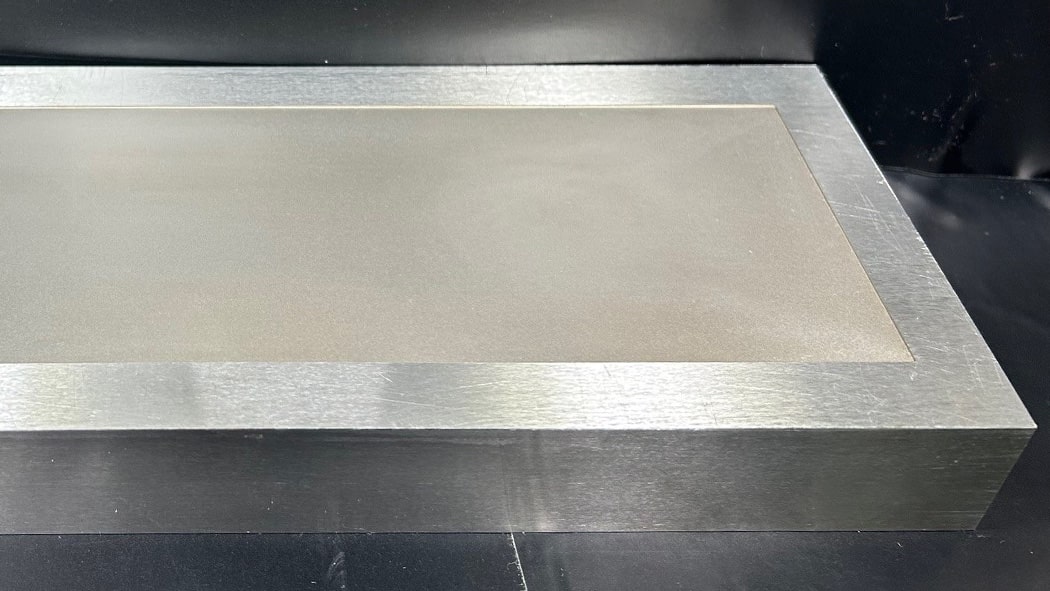

試しに彦坂は中国で開発した電源を使って、モニターである顧客が作ろうとしている半導体封止金型を作ってみた。しかし、加工性能が大幅に改善した一方で、客先の要求する面質が再現できない。というのも面粗さが細かい加工や面積の大きい加工では、放電加工面がテカってしまい、見た目評価をクリアできなかったのだ。

面粗さなど客先の要求レベルにかなわずNGとなったテスト金型

その後も彦坂は電源の改良を続け、なんとかリクエストされた面質に近づくことはできたものの、次は加工時間がネックとなった。低価格帯の半導体製品の場合は、大量に、効率よく作らなくてはならないが、最初に提供した改良版の電源ではとても対応しきれない、という顧客の判断だった。

彦坂は、効率が上がらない原因は、電極の位置を決める軸の制御にあるのではないかと推測した。放電加工機では電極から素材にアークを飛ばすために、両者の間をミクロンレベルで制御しなくてはならない。しかしアークの飛び方と軸の動作がうまく連動できずに、アークが十分飛んでいないようだ。それが加工に時間の掛かる理由だと考えた。

「電源だけでは解決できない。軸を制御するサーボの技術者にも入ってもらわないと」。

2020年6月、彦坂と佐々木は、サーボ開発の一翼を担うNC(数値制御)の技術者である中川に協力を仰ぐことにした。

中川は、三菱電機の研究開発部門である先端技術総合研究所(以下、先端総研)で、放電加工機など各種加工機の制御系研究開発に長らく携わってきた技術者だ。先端総研から7年ぶりに戻ってきた中川に、さっそく佐々木らから困難な依頼が持ち込まれたのである。

中川にはもともと別の用途で開発中のサーボがあった。

(左)HGモータ (右)MDS-DJアンプ

(上)HGモータ (下)MDS-DJアンプ

高度な位置制御を可能にするサーボで、「それが適用できるのではないか」と考えた。しかし顧客が半導体封止金型で求める面質はやはり実現できない。佐々木や彦坂が苦戦している理由を実感した中川は、問題を解決すべくサーボの改良に取りかかった。

本来なら加工機用のサーボの開発はNC部門の担当だ。放電加工で新しいサーボを必要とするならば、NCの専門部署に依頼して作ってもらうのが筋であり、そちらの方が開発のリソースもある。

しかし中川は

「今回の放電加工専用にサーボを作ってくれと言っても

受け入れてもらえないだろう」と考えた。

加工機の制御開発で会社の最先端にいたという自負もある。中川は半分意地になったかのように、ひたすらサーボの改良を続けた。同じサーボを1日に5回もバージョンアップすることもあったという。

電源を改良する彦坂と軸制御を改良する中川。両名の努力の甲斐あって、性能は少しずつではあるが前進していた。しかしそれでも顧客が求める面質までは程遠い。それどころか別の新たな問題が浮上することもあり、一進一退という状態が続いた。

試行錯誤しているうちに、モニターの開始から1年が経った。通常、モニターとして加工機を貸し出すのは半年から1年程度であり、その間に成約にまで持ち込まなくてはならない。佐々木は営業部門に掛け合い、モニター期間を延長してもらうことにしたが、多少の延長では済みそうにないことは佐々木自身も予感していた。

モニター開始から1年9か月が経過した2021年4月、当社営業と代理店が顧客の社長と責任者に呼び出された。営業を前に彼らはこう切り出した。

「ここまでしてもらって本当に申し訳ないのですが・・・」。

モニター打ち切りの通告だった。丁重な口調ではあったが、早い話が「不合格通知」である。正式導入のめどが立たないままモニターを続けるわけにもいかない。それが顧客の判断だった。

この打ち合わせの後に、佐々木の電話が鳴った。打ち切りの話を聞いた佐々木たちは返す言葉もなかった。もう少し時間をもらえれば、という思いがなかったわけではない。しかし、顧客がここまで待ってくれたことの方に、むしろ感謝すべきだろう。待ってくれた時間の間に十分な解決策を提示できなかった自分たちに責任はある。

顧客のもとで「時間切れ」となった形彫放電加工機は名古屋製作所に返されることになった。佐々木らは自分たちのふがいなさを悔いるしかなかった。

5G、BEV普及に伴い、半導体需要は今後も増加が見込まれます。

このような市場背景の中、半導体製造に不可欠な半導体封止金型生産に特化した「半導体パッケージ仕様」オプションを開発!